大卫和佩妮·肖是自信的人。第一次见到他们,你会觉得他们对自己很有信心,他们对自己的航空航天设计和制造公司,飞行S公司。,可以做到。

Flying S的能力令人印象深刻。该公司为原型飞机项目设计、工程和生产各种零部件,包括用于太空项目和国防工业的飞机。该公司的ISO 9001和AS9100认证证明了该店在该领域的实力。

当然,这种自信的背后并没有骄傲自大。肖夫妇是一对夫妻,他们根据经验、仔细研究和谨慎做决定。他们不会冒不必要的风险。

这种模式在Flying S的历史上表现得很明显。2001年,肖夫妇在伊利诺斯州农村的家庭农场中创立了Flying S,他们在航空工业中获得了多年的经验。飞S开始使用先进的设备,包括多轴数控机床,在现场制造自己的设计,因为他们清楚,这种发展将使公司更严格地控制质量和交货期。2012年,15人的设计和制造团队搬到了马路对面的新工厂,因为原来的“房屋-谷仓-机库”已经没有空间容纳额外的制造工艺和新的但必不可少的机器。

类似的模式也存在于肖氏家族积极扩大公司制造能力范围的过程中。从三轴数控垂直加工中心(vmc)到同时具有五轴铣削的多任务机器、带活动刀具的杆式进给车床和广泛的照明操作,一旦掌握了这条增长路径上的每一步,该业务的制造端已经从一种先进工艺稳步过渡到另一种先进工艺。同样,关键是要稳扎稳打,但要时刻准备好尽快进入下一个阶段。

事实上,风险降低的主题在Flying s的航空航天制造部门的运营中发挥了最重要的作用。你可以在该公司的数控刀具路径编程、刀具管理、工作夹具设计、程序员/机械师的招聘和培训以及其他车间功能中看到这一点。在许多方面,Flying S的CAD/CAM能力是这些努力的核心,在为大胆的增长做准备的同时管理风险,因此它们值得特别关注。

这一策略取得了成效。2016年新建筑的扩建给了团队更多的成长和发展空间。Flying S现在有70多名设计师、工程师和制造技术人员。它有26台数控机床,下一个很可能是一台哈斯UMC 1000托盘式五轴加工中心,这将是第一个安装在美国市场的同类。

如今,飞S公司能够制造一系列产品,包括碳纤维复合材料飞机机翼、复杂的模具以及铝和航空合金加工零件。“我们的目标是在我们的设施中完成一个项目,从设计概念到最终的油漆产品。这样,我们就能保证质量和效率。”他认为,对于客户来说,选择Flying S可以帮助他们将产品开发、原型制作和制造的风险降到最低。

培养航空航天竞争力

Flying S位于克劳福德县,就在伊利诺伊州印第安纳州边界的另一边。伊利诺伊州的巴勒斯坦(人口1400人)在北部5英里处。印第安纳州的文森斯位于南20英里处,但要越过构成两州边界的沃巴什河。从外面看,这个7.5万平方英尺的设施相当简陋;除了10英尺宽的公司标志外,它没有任何装饰。

穿过这条双车道的公路,旁边是一道普通的乡村篱笆,就是邵氏农场,自18世纪以来,邵氏家族就拥有这个农场。当大卫·肖和佩妮·肖创办Flying S公司时,他们决定返回并在那里开设新公司。作为一家航空航天工程和咨询公司的创始人,肖氏夫妇自己创业是自然而然的举动,因为他们的工作经验为他们做好了充分的准备。大卫·肖曾参与飞机的设计和生产赛斯纳飞机(威奇托,堪萨斯州)和复合材料制造复合比例(加州莫哈韦)。彭妮·肖有企业管理和公司发展的背景。

.与此同时,农场继续作为一个有利可图和环境可持续的肉牛生产者运营。事实上,该公司的名字Flying S (S代表Shaw)是用一个带有翅膀的字母的传统铁商标设计来表示的,但在这种情况下,它们既像飞机的翅膀,也像牛的角。

从一开始,肖夫妇就打算用先进的复合材料技术设计和制造飞机。然而,由于附近社区的企业支持有机械加工和金属加工技能的劳动力,他们进入制造业的第一步是购买一台使用良好的膝式铣床。当使用复合材料的技能可以在内部开发时,才开始尝试复合材料。到那时,飞行S已经起飞,机组人员是一群富有创造力和献身精神的工匠。

CAD/CAM有助于信心

当Flying S公司搬到马路对面的新工厂时,彼得·鲍曼(Peter Bowman)是随行人员之一,他是一名年轻的机械师,带来了丰富的CNC加工和编程知识。鲍曼当时才20多岁,是附近的Machine Trades Tool & Die Advanced Manufacturing项目的毕业生文森地区大学(他的父亲道格·鲍曼(Doug Bowman)已经在那里教授了超过25年的制造业课程),当时正在从加州哈斯自动化(Haas Automation)工厂为期3年的硕士学徒计划过渡。他于2010年被聘用,因为他熟悉广泛的CNC设备,他与Vincennes的联系,并精通一种数控编程CAD/CAM软件,在大学和飞行S广泛使用。

Mastercam(来自CNC软件公司,托兰,康涅狄格州)是Flying S的一个合适的选择,因为软件的模块化特性使公司能够获得当时所需的能力水平。从基本的2D和3D编程开始,该车间扩展了其编程工具,以适应多轴系统,包括带有实时工具的车床和能够同时进行五轴轮廓加工的机器。

在鲍曼先生担任团队领导的情况下,Flying S的“程序员/机械师”也在这段时间里不断增长。到2017年,他的董事会中有12人拥有这两个头衔。大多数都是文生学院的毕业生。“我们是一个小团队,我们可以快速转向。我们不喜欢外包。如果有什么需要学习的东西,我们更愿意把情报、基础设施和设备带到公司内部,学习如何自己去做,”鲍曼说。

每个团队成员都编写CNC程序和操作设备,因此他们熟悉编程策略的变化如何影响生产结果。鲍曼解释说,作为一个团队,他们致力于系统地提高设备和软件的性能(在安全限度内),并相互分享他们学到的东西,以便支持公司的发展。例如,当一个零件的工艺计划正在制定时,关于每个操作及其准确顺序的详细信息将被记录下来并添加到公司的制造数据库中。该数据库包括在Mastercam中生成的工具路径文件和相关工具库,以及设置说明和操作说明。由于编程和加工技能的结合,车间团队在制定高效的零件计划和坚持它们方面特别有效。没有时间浪费在猜测或重新设计程序上。

由于CAD/CAM能力是公司不断增长的产能和制造能力的核心,该软件还必须促进安全和合理的编程策略。Bowman先生列举了一些最有帮助的CAD/CAM工具:

优化材料去除。例如,车间团队花费大量时间编程和切割模具,用于为商业和军事客户制造碳纤维复合材料机身结构。这些自由形状可能非常复杂,需要多达300万到400万行代码,它们可以在无人看管的CNC设备上运行长达一周之久。通常,团队的任务是每隔一天生产一个这样的模具。鲍曼解释说,生成这些程序必须是一种高效的操作,生成的程序也必须高效地删除内容。

对于模具制造,Flying S依赖于整合Mastercam动态运动技术的刀具路径,该技术不断保持刀具供应商推荐的芯片负载,以达到安全、但最佳的去除率。鲍曼指出,编程软件通过指导程序员以一种直接、近乎直观的方式输入参数和选择选项,为编程提供了便利。此外,刀具路径以平滑过渡相互连接,因此加工后的手工工作是最小的。他说:“事实证明,工具路径非常稳定,可以在无人值守的情况下连续使用数天。”

他还称赞自己的Mastercam经销商ShopWare对后处理器进行了精心编辑,以确保每台五轴机器的输出都精确地针对不可避免出现的机器配置或控制结构的变化进行了定制。他说:“这是另一个安全因素,最大限度地减少了生产现场的混乱或不受欢迎的意外。”

安全的举措。鲍曼强调,加工策略应该尽可能高效,但它们也必须是安全的。团队成员依靠工具路径和机器模拟来保护有价值的工件和设备。

“例如,当我们做一个大型模具时,我们总是使用相同的工具来粗糙,我们总是使用相同的进给和速度。即使我们可能有多达12个不同的人能够编程特定的部分,我们总是使用相同的过程。共享CAM软件的工具库也极大地降低了风险。”“此外,我们非常注意刀具如何进入和从切口中缩回,以确保刀具总是在机器包膜内安全移动。每个人都遵循同样的基本方法:当工具指向下一个位置时,不要出现意外的移动。我们在Mastercam中广泛验证刀具路径,因此,刀具碰撞或主轴崩溃的情况非常罕见。”

“很多时候我们会在无人值守的情况下运行,甚至是在我们从未运行过的部分。我们对我们的CNC程序有信心,我们可以达到“循环启动”,让工作继续下去。这对我们来说是一个巨大的红利。”鲍曼先生总结道。

CAD模型准备工具。”在CAM软件中操作固体的能力提供了很大的帮助。它使我们能够在不涉及工程师或设计师的情况下在车间做更多的工作。这消除了等待和重复工作,并使工作向前推进,”他说。一个很好的例子是,他们可以使用该软件自动“填补”模具设计中的孔,这样刀具路径到机器轮廓的基础是模型中光滑、连续的表面。在随后的钻井作业中,井眼会被修复。另一个例子是它们提取几何图形的能力,以创建设计和加工与几何图形匹配的软爪或固定组件的模型。Bowman先生说:“这些设计工具无疑使我们在编程和加工方面更加自给自足,更加熟练。”

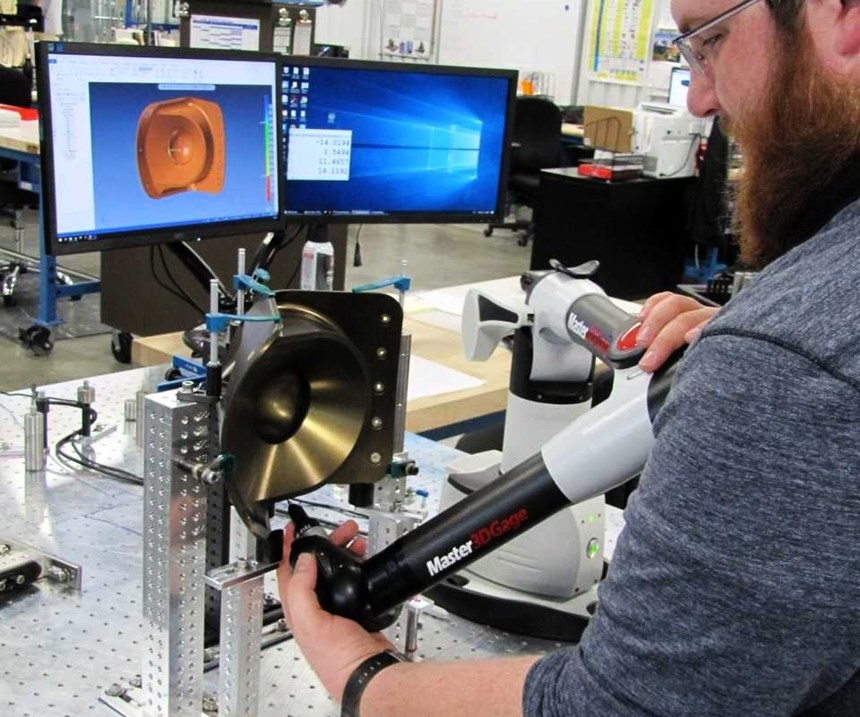

探索。所有的数控机床在飞S英国探头,超过三分之一的程序包含过程中测量和工具破损检测。鲍曼说:“这些做法增加了无人值守加工的安全性。”同样,Mastercam的3DGage臂式测量系统也被用于车间,这些系统的程序也在相同的编程环境中编写。

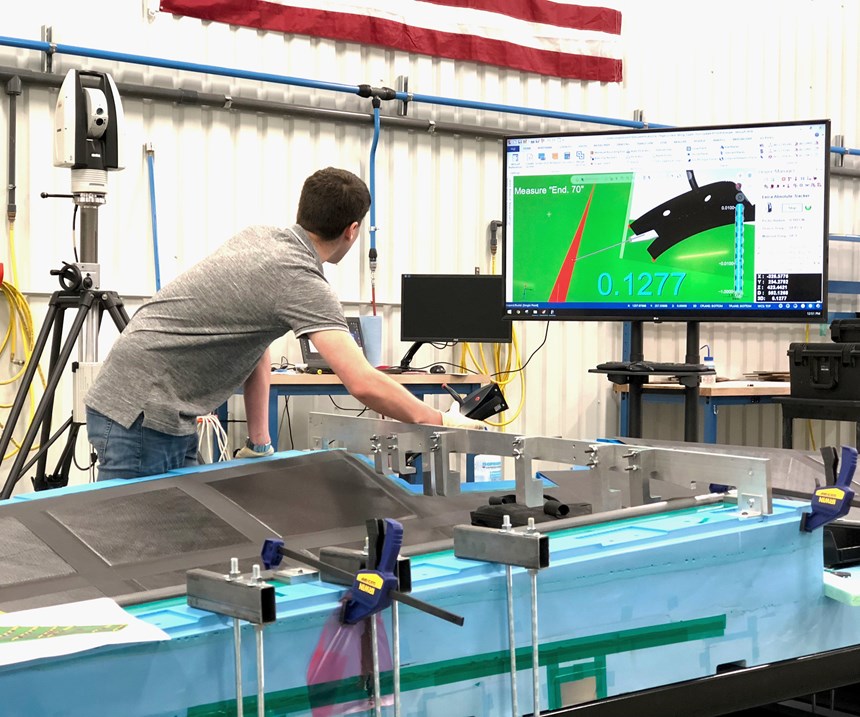

碳纤维修剪。鲍曼指出,保持在相同的编程环境中就像是消除了机床上的设置。程序员不必把他们的思维从一个系统转移到另一个系统,或者把工作交给其他程序员在专门的或专门的编程系统中工作,”他说。这就是为什么最近Mastercam的Mold Plus插件特别受欢迎的原因。它使车间可以在加工中心上快速创建数控削边程序,而不是手工。修整是必要的,因为这些部件是由多层碳纤维材料压在一起,在烤箱中固化。磨损,松散的纤维和多余的树脂通常残留在固化件的边缘。过去,手工修边导致大量的劳动投入,不仅是修整操作,而且在随后的装配中,因为手动修整的组件精度较低,更难以与匹配的部件相匹配。

鲍曼解释说,有了这个插件,程序员可以绕过零件模型,点击要修剪的边缘。由于该软件具有实体模型“感知能力”,它可以将选定的边缘连接在一起,形成连续的刀具路径。刀具可以绕过未包括的边缘并移动到下一组边缘进行修整。为了运行一个修整程序,一个简单的夹具支持的部分,在机器的床与访问所有可修整的边缘。我对于这家工厂来说,每天使用三轴和五轴vmc修剪数百个零件并不罕见。他表示,如今,Flying S公司可以用碳纤维加工出复杂的无人机(UAV)飞行部件,并与几年前制造的部件完美匹配。“我们用CNC修整复杂复合材料结构的能力为我们提供了长期项目中飞行部件所需的连续性。帮助我们进行可靠修剪的CAM软件至关重要,”鲍曼说。

招聘安全

大多数企业主都会承认,最艰难的挑战之一是为劳动力寻找和雇用合适的人。肖说,S航班也不例外地面临着这一挑战。Flying S能够找到和培养一支有能力和忠诚的员工队伍的主要原因之一是文森大学就在附近。这所大学是2200所学校中的一所哈斯技术教育中心(HTEC)网络,Shaw先生将其描述为“一个了不起的行业和教育主导的倡议,促进和支持在数控机床和相关数控辅助设备、软件和教育材料方面的卓越教育。”这个程序是许多车间的程序员/机械师的来源。

这种与文森大学的联系尤其紧密,因为Flying S的彼得·鲍曼(Peter Bowman)和他的父亲道格·鲍曼(Doug Bowman)之间的联系,他的父亲是印第安纳州西南部文森大学的HTEC主任。自2011年该校工商HTEC中心成立以来,他一直在该中心工作。在此之前,Bowman先生在该大学的技术学院担任了26年的首席CNC教练。他监督部门的所有编程,包括Right Skills Now - CNC加工,HTEC教师培训和在职工人培训。

Right Skills Now-CNC Machining是在2013年首次提供的,它的成立是为了填补熟练的CNC机械师的需求,以及帮助失业的退伍军人重新站起来,重新进入劳动力市场。它结合了25%的机械加工理论和75%的实际操作训练,每天8小时,每周5天,持续15周。

鲍曼先生自1997年以来一直在他的教室和实验室使用Mastercam,因为他认为它是工业中使用最广泛的CAD/CAM系统。学生首先学习数控铣床和车床编程的基础知识,然后安装和操作,目标是立即在车间就业。”在他们真正精通编程软件之前,他们真的需要开始工作并获得一些经验。一旦上了工作,他们就能轻松地做各种各样的安装和零件加工。然后,他们可以回到VU参加现有的培训课程,回去后立即通过编写自己的部件来应用他们的新技能,”鲍曼说。肖注意到,技术学校课程与在职培训之间的这种协同作用在Flying S尤为明显。

例如,Flying S车间几乎所有的程序员和机械师都毕业于cnc加工或精密加工技术专业。Flying S的彼得·鲍曼知道他们已经做好了充分的准备,可以投入工作。这大大降低了雇佣这些毕业生从事程序员和机械师混合岗位的风险。

低风险流程转移

与文森大学的联系也帮助Flying S从垂直铣削转变为在自动化车床上具有多任务功能的更有效的过程。对于一些商店来说,这样的转变可能会有问题,因为在转变过程中出现的失误会带来高昂的成本和破坏性。在大学的技术帮助下,Flying S顺利通过了这一通道。

它始于最近的一个项目,涉及制造一系列20种不同的轻型飞机配件。这些小的、夹状的部件由铝制成,被插入碳纤维机翼中,将它们固定在一起,并粘附在机身上。该公司最初在垂直轧机上锯下白板后制造零件。每个零件都需要三次安装和许多操作人员的干预。Flying S联系了学校的鲍曼先生,讨论了可能的解决方案。这是很快得出的结论,他们可以运行的零件在车床上与现场工具和附加的杆送器。因为所有的零件都可以用同样的工具从直径为3英寸的棒材上加工,这种方法可以使加工过程自动化。

当时,Flying S没有y轴车床用于炮塔上的现场加工,但大学有。“我们安排了几天的培训,彼得和我拿一个实际的零件作为例子。我们给它编了程序,设置好机器,运行了一个样品部件——效果非常好,”鲍曼先生回忆说。然后,肖夫妇投资了一台哈斯ST-30SSY车床,它与文生机器相似,但有一个比文生机器更大的卡盘孔,以及一个送棒器。这项投资被证明是明智的。

Flying S的两名程序员回到文森参加为期三天的Mastercam车床设计和工具路径课程。所有常用的3d编程选项都可以在这种机器的软件中进行编程。道格·鲍曼报告说:“在课程的第三天,我们结束得有点早,所以我让那些学生编程其中一个无人机原型部件,他们在车床上运行他们的程序。在完成课程后,他们现在在自己的车间里为这整个系列的零件编程和监督加工。”他补充说,在一家本土公司看到这种成功和自信的晋升是令人欣慰的。

当然,他在车间的儿子彼得有更多的话要说,关于转移到生产车间的多任务车床。他指出,在这台机器上生产的几乎所有零件都相当相似,属于一个配件家族的一部分。减少设置是车床固有的多轴能力的一个主要好处,因为它减少了每个零件处理中的错误和不对中风险,并使机器可以长时间运行无人看管。一夜之间生产180个或更多配件是现在的常规模式。“对这项技术进行投资是毫无疑问的,”他总结道。

勇敢向前

有一天,肖夫妇想要设计和制造他们自己的生产线。与此同时,他们打算继续磨练他们的制造管理技能,增加新设备,并建立一支有凝聚力和能力的劳动力队伍。对于机械车间如何应对未来增长的挑战,彼得•鲍曼已经有了一些想法。“我们需要更多的自动化、更高的效率和更多容量更大的多任务机器。我们现有的生产细胞必须扩大或复制。我可以看到更多像现在这样的多任务机器,以最大限度地提高我们机械师的技能,”他说。

他总结道:“任何企业的持续成功,都在于它有能力分析未来的风险,并准备好以仔细研究、决心和自信应对风险。”

相关内容

加工异型材料的注意事项

在制造业中,术语“异国情调”用于描述在高温、极冷或腐蚀性环境中显示优异磨损特性、耐久性和使用寿命的材料。

直接从源头

近距离观察冷拔过程可以提供一个全新的欣赏在商店中使用的barstock。以下是一家工厂如何最大限度地利用这一过程。

瑞士式技术的进展

近年来的研发工作提高了效率,提高了敏捷性,并扩大了执行瑞士式转向的车间的能力。