重新思考多主轴

当索引MS线路,凭借其开放的前端设计,4年前击中街道,显然是不同的。问题是为什么它如此不同?答案正在揭晓。

几年前,我首先看到了法国的一个节目中的第32个紧凑的多主轴。那是一个秀塞,然后仍然是今天。我做了一个心理说明,然后详细挖掘机器,不仅可以找到它的工作方式,但为什么指数开发了这种激进的设计。最后,我安排了印第安纳州诺尔斯维尔的访问,坐在公司奥拉夫·塞拉里克(Olaf Tessarzyk)坐下来,以获得我好奇心的答案。它迟到了,而不是从不。

形式服从功能

MS多轴紧凑生产线的设计是为了解决大规模生产车间面临的几个问题。欧洲的需求明显早于美国市场,但它们现在正对国内生产商产生重大影响。您知道这些症状:更短的运行时间,更高的混合,更紧的公差,更复杂的几何形状,更短的交货时间和在一次处理中完成加工。

一个总体问题,当索引将铅笔纸张设计为设计这种多主轴线时,是如何设计和构建一个可以快速地从一个作业更改到下一个工作的多主轴。它曾经是良好的做法,在机器上运行大批量令,然后按照客户的毯子订单所要求的批量运行量。“今天对这种方法的风险是首先,你必须自己举行库存,”奥拉夫说。“第二,工程变更为您所做的部分可以将库存呈现为废料或最佳,它需要返工,这可以为跑步进行任何利润率。

“在我们的思想中,这个问题的基本答案是CNC技术在多主轴上的应用,”他继续。“如果没有CNC的灵活性,我们认为有效地处理转换的能力受到损害。”

标准化是另一个设计概念带来的MS紧凑线,以实现加工的灵活性。许多传统的多纺锤对某些工位可以执行的操作有限制。“我们对这台机器采取了不同的方法,”奥拉夫说。“我们将每个主轴视为一个独立的加工区域。这种想法引导我们设计和制造标准的工具载体单元。我们为每个单元设置了X轴和z轴运动,如果需要,还设置了y轴运动。其中两个载体分别分配给六个主轴。可以在一个主轴工位上执行的任何操作都可以在任何主轴位置上执行。”

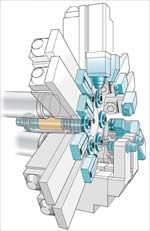

这些刀架沿径向布置在机床主轴箱端部。Z轴的伺服驱动驱动是不可分割的载体。X轴和y轴驱动包含在主轴箱铸件后面的工作区域之外。

“这些工具载体中的每一个都可以执行横向滑动或终止操作,”Olaf说。“我们发现的是我们开发的机器设计的是,我们可以消除传统多主轴中如此突出和大的中心工具载体。这给了我们开放的前台访问,这是这些机器的很重要特色。”

精度高

另一个功能指数工程师们希望将高精度的多轴结合到新的多轴上,以加工更接近公差的零件。该精度的基准来自该公司的单轴和双轴车削中心生产线。

Olaf说:“我们想让MS上的每个主轴工位都像单主轴和双主轴车床一样精确。“在多轴上,标准化的刀架和它们通过数控驱动器独立操作的能力有助于实现这一精度目标。该系统消除了站与站之间的累积误差,因为每个站都可以单独补偿。这就像给机床“绘制”地图。在我们的情况下,我们可以绘制所有六个监测站的地图。”

通常,对机器的准确性有两个关键影响:刚性和热稳定性。在MS线上,这些问题在船闸铸造后面解决。正如我们在索引厂地板上查看MS52,OLAF打开了机器盖,并在这个多主轴的“核心”上给了我一个峰值。里面是本机工具的业务末端。

每个刀架在其X轴上以大量的高精度圆周方式运动。每一种方式的直径约为5.5英寸,它们通过静压轴承铸造的主轴箱。Olaf说:“这些轴承是加压的,这可以防止金属之间的接触和粘滑。”

对于额外的刚度,第二并行方式支撑稳定器臂,其抵置由工具载体引起的任何扭矩。对于每个工具载体的伺服驱动电机和滚珠丝杠致动包含在该核心中并与机器的工作区分开。

芯还载有带有六个中空主轴驱动电机的主轴滚筒,这是29千瓦电机,在我们正在寻找的MS 52C上的最高速度为5,000 rpm。六个主轴电机和六个工具载体电动机在近距离接近产生大量热量。

“我们的解决方案是空气冷却,”奥拉夫说。“整个芯,包括主轴载体和工具载体滑动单元及其电动机,与水冷的锭子相比,移动空气热稳定,其中仅由轴的部分冷却。通过将核心隔离在封闭区域,通过空气积极加压,我们可以控制这些关键部件周围的环境,并避免环境影响。这为我们提供了热稳定性,这转化为更高的准确性。“

饲料和速度

在MS Compact生产线上,每台机器的六个主轴都有自己的可编程电机。Olaf解释说:“在这台机器上,不再需要牺牲主轴速度来适应许多关键操作中的一个。“由于我们将每个加工工位(其主轴和两个刀架)作为单主轴车削中心,因此对转速的单独控制可以利用刀具单元的最佳进给。每个主轴都以其最佳的运行速度运行,并且每个主轴都可以在不带离合器的情况下停止或按c轴旋转编程。这种方法在一个主轴上,当与其他五个主轴结合在一起时,可以实现更高的速度生产和更复杂的操作。”

但建筑商使用整体主轴电机在主轴载体滚筒有一个问题。主轴转鼓在生产中单向分度。然而,这些电动机的电气连接不能无限期地上紧。一种解决方案是使用圆形接触刷将固定电源输入的电子信号传送到滚筒上的移动环上。

MS机器使用直接电连接到主轴驱动电动机。这要求在每次旋转结束时主轴“倒带”。“多年前,我们开发并使用了联系刷系统,发现信号传输和可靠性成为一个问题,”奥拉夫解释说。“偶尔,数字信号将在控制和电动机之间扭曲。我们也关注刷磨损随着时间的推移。通过刷子推动六个25 kW信号是很多功率。虽然主轴必须倒带,循环时间影响- 最小化平均值0.1秒 - 是因为能够在索引的同时编程每个主轴的切割速度,饲料和变化的能力通常抵消倒带所需的时间。“

Chucker或酒吧

该生产线的最初设计意图是作为棒料馈送多轴,这与棒料装载机或给料机,机器做得很好。然而,它很快就变得明显,开放的前端设计提供了前所未有的访问机器的主轴,允许卡盘毛坯加载和卸载使用机器人。

在生产中,输送机系统将坯料向机器的前部带来,其中机器安装机器人装载第一位置并移除成品部分。这是一个完全自动化的过程,可以无人看管。

奥拉夫说:“在设计MS Compact时,我们最初并没有把重点放在夹头毛坯上。”“Index公司已经成功地开发出了用于大批量加工夹盘型毛坯的倒置垂直车削中心。然而,该机器作为夹盘机使用,产生了倒置立式车床。多轴精度相当于倒立的vtl -如果不是更好的话,而且6个工位相对于一个工位,许多车间将把这台机器作为复杂的、更高量的工件的替代,因为效率产出和运行生产所需的劳动力。去年欧洲的高销量证明了这一点。”

背包

“如果多主轴设计具有弱点,则它是加工轴型零件。奥拉夫说,工具架的X轴行程限制了工件的长度至小于5英寸,”奥拉夫说。

为了解决backworking能力,该系列提供了SCARA (Selective Compliance Robot Arm)。它安装在一个刀架滑块上,实际上是用于反加工操作的第七轴。最多可以安装两个SCARA单元,用于额外的后台工作或装卸和每循环生产两部分。

如果应用程序需要多于MS Compact可以提供的能力,则有两种额外的机器类型的相同模块化设计,MS-P和MS-G,这为派对带来了额外的能力。然而,它们确实减少了从机器前部的进入。

是给你的吗?

在精密零件制造领域,专用生产设备的时代正在迅速消逝。将资本设备下放到一项工作中不再有效或经济。Olaf说:“商店的机床必须能够对顾客做出反应。”像Index这样的机床制造商正在努力将机器设计和应用方面的新思维引入市场,帮助精密零件制造商有效地应对新的制造现实。”