Trinity Precision的机器操作员在Makino A61nx电池的控制中心设置墓碑(由Abbott Workholding Products制造)。利邦五年前收购这家公司后的第一笔重大投资是A61电池。它现在有三个,并计划今年再增加一个。摄影:Peter Zelinski

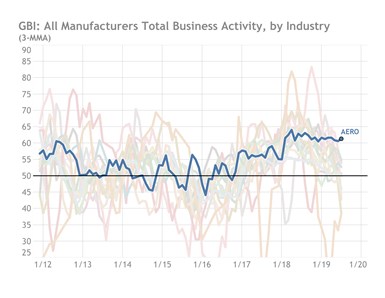

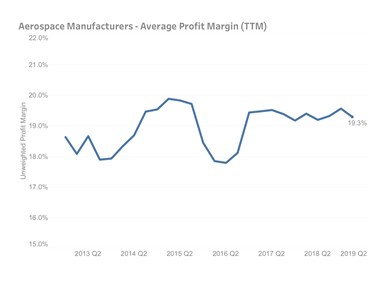

随着商业航空业务的扩张,以适应来自中国和印度等新兴市场的新的国际旅行者群体,对中小型航空航天供应商扩大产能的需求,不仅给自动化或熟练劳动力带来了好处,也给供应商的整体可扩展性带来了好处。

与几年前相比,今天适应经济增长和提高吞吐量的挑战有所不同。随着负责日益自动化和复杂加工过程的熟练制造工人的供应不断减少,扩大规模现在更倾向于知识共享和操作的系统化,而不是简单地增加员工数量的传统目标。

在最近的一次访问中,这一点变得很明显三一精度该公司总部位于堪萨斯州威奇托,为波音公司(芝加哥)、德事隆航空公司(威奇托)、Spirit航空系统公司(威奇托)、诺斯罗普·格鲁曼公司(弗吉尼亚州福尔斯彻奇)和湾流公司(佐治亚州萨凡纳)等主要航空航天公司和国防公司提供机械零部件和总成。利邦集团总裁兼联合创始人戴维•梅(David May) 5年前收购了这家工厂,当时该公司主要使用三轴立式轧机。梅最近在另一家工厂工作,该工厂正在经历从垂直加工中心向水平加工中心(hmc)的转型,配备托盘设备,包括Makino和Mazak电池系统。在收购Trinity之后,他和他的团队也开始投资于机器人和托盘式hmc,包括a牧野A61五轴HMC及其多任务兼容(MMC)车辆系统。这次收购对公司来说是一个巨大的胜利,它使工具和工作夹具方法标准化,通过简化设置增加即时产能,并比垂直产品运行速度快60%。

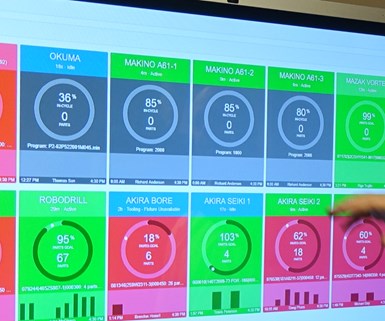

再看看A61nx电池的墓碑系统以及左边的三个屏幕MachineMetrics数据。

但要说A61电池是梅先生和他在三一学院的团队在过去五年里对可扩展性的唯一投资,至少会削弱他们故事的两个令人印象深刻的方面——这是一个涉及机器人和自动化的故事,但其核心是消除部落知识,支持共享和即时获取信息。

这是一个始于彻底清洗的故事。

打地鼠

今年2月我拜访三一精密时,梅和他的团队一开始就强调了一个关键点:说得委婉点,他们接手的这家公司一团糟。墙上满是污垢。工具和原材料散落在车间各处。一个打开的冷却液桶放在断路器盒下面。文件柜里装着旧公司的文件夹系统,它仍然用于工作订单。梅的团队计算出,仅为了收集必要的部件和工具,每个车间员工在每次安装时,每个工作订单都要走3000多英尺。组装作业是在塑料折叠桌上进行的。

在接管运营后的第一天,梅关闭了工厂72小时来清理设施。这个团队,包括他接手后留下来的几名员工,把12个20英尺长的垃圾箱填满了垃圾。

但从很多方面来说,这家店的濒临倒闭提供了一个从头开始的机会。A61电池和托盘系统的投资无疑是一个重大的飞跃。在不到一年的时间里,该团队标准化了工装和工件夹紧的方法,使他们能够使用不到20个独特的工件夹紧组件对近350个独特的零件编号进行编程。今天,在A61上运行的零件数量已经增加到800个。

2016年,三一增加了一个FANUC Robodrill加工中心,允许

Trinity在2016年增加了这个FANUC Robodrill垂直加工中心,借助其五轴机械臂来运行高混合、低产量的部件。

在五轴机械臂的帮助下,公司可以进行高混合、低产量的工作。虽然A61电池的容量有增加的空间,但Trinity的许多部件都是类似的工件,需要相当长的时间来装卸。Robodrill能够将工件连续分段并在12秒内自动加载,完成两级铣削作业。这机器一个燕尾概要到工件的一面空白,机械手臂翻转块结束,第二个虎钳下巴扎根新加工燕尾的工件夹紧方案,使几乎所有的工件的加工操作,完成了一部分。同时,第一个爪抓取一个新工件。

当周期完成时,所有的保持燕尾完成的部分是两个小标签。然后机器操作员拿起一个大橡胶锤,像打鼹鼠一样,敲开标签上的部分,只留下两个小毛刺需要去除。

对于这部分,Robodrill在工件上加工一个燕尾形状,以最大限度地暴露在加工操作中。当周期完成时,所有的保持燕尾完成的部分是两个小标签。

三一联合创始人、运营副总裁克里斯·范诺弗(Chris VanNover)表示,在公司聘请程序员为Robodrill编写初始编程代码后,操作员现在可以教机器人新的操作,而无需编写新代码。他说:“现在,我们可以通过一个新的程序一步一步地手动行走机械臂,找到一个新的位置,移动它,重新教授那个位置,根据原材料改变它,重新教授那个位置,然后保存为一个独特的程序。”“通过非常小的修改,我们可以将一个现有的程序进行几次修改,复制并保存为一个不同的程序编号。”

这里是一个机器操作员用橡胶锤敲松了燕尾形的部分后,从上一张照片上看到的相同的部分。

在某种程度上,这种手工编程方法是三一学院为了更大利益而使信息民主化的一个例子。但是,当公司开始将跨部门数据整合到其物料需求计划(MRP)系统中时,这一概念得到了进一步发展。

部落法律顾问

有些公司的组织结构只有少数员工可以访问关键信息。这些信息可以是来自机器监控分析、材料采购、运输和接收、生产计划或任何数量的业务操作的数据。当将该信息本地化到单个部门,甚至是该部门中的少数员工时,这些员工将充当该信息的把关人。如果你运输部门的鲍勃不能告诉你下一批材料什么时候到达,那真倒霉!你的客户要等到鲍勃回来,你才能告诉他们零件什么时候可以送到。

与此形成鲜明对比的是:三一学院位于威奇托,是美国最大的航空航天制造中心之一。为了说明这对像三一重工这样想扩大业务规模的公司意味着什么,想想看,在拜访三一重工的前一天,我参观了世界上最大的航空结构制造商Spirit AeroSystems的庞大总部,并与Spirit的人力资源部负责人进行了短暂的会面。她兴奋地告诉我们,除了去年招聘的1000名员工外,公司正在推进明年招聘1400名新员工的计划。对利邦来说,这意味着发展业务必须包括远远超过增加员工数量的战略和战术。这些策略的关键是流程和部门之间的流程化和信息共享。

为了实现这一目标,该公司聘请了业务系统经理杰森·汉森(Jason Hansen),将来自多个部门的信息流集成到其MRP系统中。其结果是一种主数据中心,所有部门都依赖它来获取与生产、运输、材料等相关的信息。

Trinity展示标识来识别不同的单元和设施内的活动,包括机器性能的实时显示。这些指标都与它的全球MRP系统相关联。

例如,Trinity使用MachineMetrics软件作为其机器监控平台。Hansen先生将MachineMetrics数据集成到Trinity的全球MRP系统中,以跟踪诸如机器时钟、利用率、主轴啮合和操作员负载等信息。安装在整个车间的大屏幕显示器显示来自整个车间加工中心的MRP实时数据。正如Chris VanNover所指出的,这些信息将生产所有权传递给了运营商。“为什么?因为现在他们可以看到,第一,对他们的期望,”他说,“第二,他们可以抬头看着屏幕,意识到,‘哦,不,我的红色!’但现在他们有权力说,‘如果我能把两个红色细胞变成绿色,砰,我们就能回到正轨。’”

Trinity的生产报告,显示销售订单状态、订单数量、完成日期以及零件是否在等料。

同样重要的是,这些数据直接与每个工作的原始报价的相关流程相关联,如材料跟踪和运输。所有这些信息都可以在MRP系统的生产队列中访问。例如,操作员可以打开队列,查看计划在任何给定工作中心上运行的作业的优先级列表。只需点击一下,操作员就可以检查这些作业的材料可用性,以及更高优先级的作业是否需要这些材料。汉森先生说:“这有助于我们避免拆东墙补西墙。”他指着屏幕上的一个作业显示,该作业计划在Haas VMC上运行,需要10个工件.”它需要10个,但我们有8个库存可以分配给它,”他说。

这是来自Trinity机器控制器的机器计量数据的近距离观察。

“所以他马上就知道:如果我们需要10个,但只有8个,那么减少8个,运行8个有意义吗?”汉森说,要回答这个问题,操作员只需点击材料选项卡,就能看到下一个订单何时安排交货。不需要跑腿,系统会马上告诉他什么时候可以取出零件。

良好的视力

像波音这样的大型航空航天公司可能拒绝从供应商那里购买零部件或总成的主要原因之一是部分识别错误。三一制造的一些部件包含几何图形近这是一个问题,可能不会变得明显,直到遥远的装配线,当部分不匹配其指定的位置。浪费时间和金钱的可能性是很大的,更不用说如果一个有缺陷的部件登上飞机会产生潜在的危险。

如果这些几乎相同的部件被错误地识别出来,如果有问题的部件登上飞机,可能会造成可怕的危险。

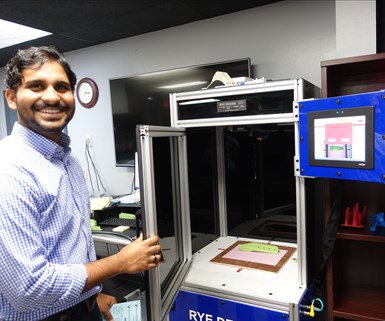

识别错误的部件一直是三一重工关注的一个原因,特别是当它们从外部操作返回到三一重工进行组装时。过去,该公司雇佣了一名检查员,测量每个部件的细微差别,以确认其身份——这是一个煞费苦心、缓慢而乏味的过程。就在我访问的两周前,Trinity请来了一位名叫Joel Koripalli的自动化工程师来寻找更好的解决方案。

Trinity与总部位于俄克拉荷马的定制自动化供应商Rye Design合作,创建了一个视觉系统,使用Keyence视觉技术和Koripalli正在编程和改进的软件界面。

Joel Koripalli使用了一个带有Keyence视觉技术的测量系统和一个Koripalli先生经过编程和改进的软件界面。

在工作仅仅两周后,他就已经为系统最终要检查的数百个部件编写了数十个程序。完成的过程很简单:扫描零件编号的条形码,将零件面朝上放入一个迷你冰箱大小的盒子里,然后按下一个按钮,启动视觉系统。如果原始零件(基于零件之前的扫描,而不是CAD模型)的关键特征与被扫描零件的关键特征相同,则指示灯变为绿色。如果特征不完全匹配,灯就会变红。这节省了大量时间,同时大大提高了手工流程的准确性。

三一精密(Trinity Precision)总裁戴维•梅(David May) 5年前收购了这家工厂,当时这家工厂主要使用三轴立式轧机。他最近在另一家工厂工作,这家工厂正在经历从vmc到hmc的转变,并配备了托盘设备。

从机器人和自动化到检查和数据共享,三一重工的流程系统化几乎涉及其操作的每一个方面。当先生和他的团队意识到他们的客户服务代表不断跟踪航运部门的团队成员是否被包装或部分交付,他们计算出成本与运输部门必须停止并查找系统的零件号码。三一团队的成员首先解决了这个问题,他们调整了运输部门的物理布局,为不同的部件家族指定了通道。他们还自动化了与运输相关的数据输入过程,因此当员工扫描装箱单时,客户服务代表(和其他人)可以立即通过MRP系统获得该信息。甚至在运输部门的打印机是分开的,根据不同的部分家族。

Trinity核心业务运营的所有这些方面都代表着潜在成本和时间损失,当任何给定流程的不确定性出现时。在机械加工操作中提高效率的切实利益可能更容易识别,但商业操作的间接和看不见的方面也需要分析和完善。这是梅和他的团队——现在有73名员工——正在做的核心工作。在5年的时间里,他们将这家店的收入增加了两倍,达到1800万美元,并计划在未来5年内达到5000万美元。

三一重工负责运营的副总裁克里斯·范诺弗(Chris VanNover)持有的一个部件,以前在虚拟mc上加工的效率远远低于在hmc上。

梅说:“那些没有开发出一种方法来实现制造过程和交易数据的自动化的企业,在寻找人才的时候将会遇到严重的麻烦。”“这是战略上的当务之急。我们越能自动化日常事务,就越能提升现有员工的技能,为他们和他们的家庭带来价值。”

下一代

航空航天制造业

随着商用航空工业预计将在未来20年翻一番,满足对客运和货运飞机的需求将需要新技术和前所未有的制造速度。

了解更多的材料和工艺,将塑造下一代飞机的故事从集合现代机械车间,增材制造和CompositesWorld,可用免费阅读或下载.把它在这里.

相关内容

直接来自源头

近距离观察冷拔过程可以提供一个全新的欣赏在商店中使用的barstock。以下是一家工厂如何充分利用这一过程。

用于微加工的工装

选择合适的工具,并将其与微加工应用的正确操作和工艺技术相匹配,是在这个蓬勃发展的市场中取得成功的关键。

为Swiss Precision挑选新球员

持续的操作对获得高生产率起着很大的作用。这就是为什么,当一家商店发展壮大时(就像这家瑞士商店一样),它应该增加机器——和员工——互相补充。