用溶剂清洗和防腐

以有效和可持续的方式保护零件不生锈。

它是工业零件在制造期间和制造后的清洗任务,以满足进一步加工或工件装配所需的表面清洁度规格。根据污染程度的不同,非卤代烃和改性醇具有明显的优势。它们不仅确保可靠、高效和可持续地去除油、冷却剂和芯片,而且还允许在一台机器上执行清洗和腐蚀保护过程,甚至是长期保护。

金属零件在制造和机加工过程中不可避免地会弄脏。在热处理、焊接、涂装、装配等后续加工过程中,通常会出现冷却剂残留、碎屑、颗粒等异物。此外,污染物可能会损害成品的质量、功能和使用寿命。

因此,工业零部件的清洗是生产链中不可缺少的环节。最常用的技术是湿法化学清洗。

“物以类聚,人以群分”原则

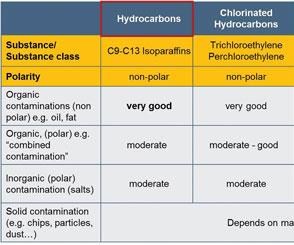

过程的有效性以及质量、成本效率和清洗过程的稳定性都严重依赖于所用清洗剂的溶解能力。水溶性洗涤剂和溶剂都是常用的。在选择正确的清洁介质时,根据物质的极性,化学中的“同类相溶”原则是适用的。这表明,污染物最好溶解在与自身结构相似的溶剂(清洗剂)中(见表1)。换句话说,水基(极性)类型的污染,如冷却剂和润滑剂乳液、抛光膏、添加剂和盐,通常用水性清洗剂(亲水性)清洗。

对于去除非极性污染物,如润滑油和冷却油、油脂和蜡,溶剂(亲脂性)通常是首选的清洁剂。溶剂一般分为氯代烃(CHC)、非卤代烃(NH)和改性醇类,也称为极性溶剂(P)。

由于改性醇具有亲油性和亲水性,它们可以有效地去除非极性(亲油性)和极性(亲水性)污染物。因此,它们被用作碳氢化合物和水溶液洗涤剂的替代品。

烃类和改性醇类

健康、安全和环境问题对用溶剂清洗工业部件的声誉产生了负面影响。但是,如果一项清洁任务可以用水溶液或类似溶剂来完成,则使用非卤代烃或改性醇(以下也称为溶剂或烃)提供了实质性的优势:

质量好的脱脂。

通过蒸馏回收溶剂。碳氢化合物和改性醇都是可蒸馏的,这意味着进入机器并与溶剂混合的油和乳化液可以连续自动地去除,即使油的输入量很高。这一过程确保了稳定良好的溶剂质量,因此,一致的清洁质量。此外,连续的翻新允许溶剂寿命长和低消耗。

不需要质量控制。与需要定期检查pH值、洗涤剂浓度、电导率等的水溶液清洗不同,溶剂清洗不需要持续的质量控制。一个例外是,在冲压和拉深等过程中使用的氯化油被引入机器。在这种情况下,溶剂分配器提供足够的测试设备和可能需要的稳定剂。

兼容几乎所有的材料。与水性洗涤剂不同,溶剂不会导致氧化、变色、燃烧、变钝或其他表面损伤。因此,化学表面效应,如蚀刻是不可能的,然而,这些不是实际的清洁工作。

100%干燥部分。溶剂允许完全干燥部件,即使在盲孔和隐藏通道,没有使用热空气。

能耗低,运行成本低。在溶剂清洗过程中,加热清洗液和干燥零件都需要更少的能量。此外,浴缸不需要控制和定期更换。消耗品的成本,如清洗剂、淡水和废水,以及废物处理成本,通常也较低。

短期和长期防腐。现代溶剂清洗机允许在一个系统中执行清洗和防腐步骤。

真空技术

关于工业部件清洁中溶剂的担忧,对于有时仍在使用的开顶蒸汽脱脂系统来说,当然是合理的。即使是所谓的“封闭”系统,配备盖板和冷却盘管作为冷凝疏水阀,以减少排放,也不是理想的HSE解决方案。此外,溶剂消耗比现代的,全封闭和安全的真空清洗机高得多。

这些系统配有一个工作室和自动加料系统,一个或多个清洗和防腐罐,以及一个集成的真空蒸馏系统。它们在一个系统中,在减压气氛下进行全真空清洗、脱脂、干燥和(如果适用的话)腐蚀保护。这种设计有几个好处。

没有热空气或废物

这些系统的一个优点是能够100%干燥零件,而不需要高能耗的、产生的热空气。利用真空可以使碳氢化合物在低温下从液态完全溶解为气态。此外,它降低了饱和蒸汽压,增强了溶剂的毛细管输送。因此,即使是最小的盲孔和通道也很容易干燥。

通过连续真空蒸馏和溶剂处理实现了低碳氢化合物消耗。分离出来的油会自动从系统中排出,经过一定的间隔后收集到废桶中进行处理。再生的溶剂被引导回槽中进行连续的清洗循环。这种设计允许碳氢化合物在闭环中使用,而不需要复杂和耗时的溶剂测试,也不需要对使用过的清洁介质进行任何处理。不需要淡水、废水处理和化学物质分离。

营办商与环境安全

当与碳氢化合物一起工作时,全封闭真空部件清洗机消除了额外的爆炸保护的需要。由于真空,机器中空气和溶剂的气体混合物的浓度被转移到非易燃区域。此外,集成冷却系统用于从排气中提取溶剂。

此外,机器操作人员不接触溶剂。待清洗零件自动送入工作室内。溶剂在关闭和密封后才被带进腔室。当需要添加碳氢化合物时,该过程也会自动进行,无需操作员的相互作用。

钝化与防锈

如今,由钢和铸铁制成的零件在到达使用地点之前,经陆路、空运或海运数千英里,这是很常见的。因此,必须有效地保护它们不受腐蚀。如果易腐蚀的部件在使用前被储存起来,也是如此。一个相当常见的方法是把零件放在一个盒子里,有时内衬箔纸,然后在上面倒油。虽然这种方法简单快捷,但油只会到达外表面,而内部区域,尤其是复杂几何形状的部件,没有受到保护,开始腐蚀。

这里有一些替代方案。

钝化的部分:

- 在水基清洗系统中,通常使用含有胺的中性水基清洗剂(中性)进行临时或“短期”防腐。用这种方法,保护时间可以达到几小时到几天。

- 使用单独的钝化液,保护时间可以延长到几周,这取决于胺的浓度。

- 在水基系统中使用乳化油可以将保护时间延长至几个月。然而,这种方法也存在乳化油不能在零件表面干燥,导致交叉污染的风险。如果这些油在热风干燥器中干燥,它们可能会被带走,导致火灾危险。此外,由于保护膜是由两相体系(水和油)形成的,零件表面的保护膜往往不均匀,可能出现斑点。

部件防锈:

- 对于“长期”防腐(保护时间从几周、几个月到几年,取决于介质浓度),应使用防锈剂,如油、润滑脂和蜡。由于这些介质百分之百溶于烃类和改性醇类,它们可以用于全封闭真空清洗系统。

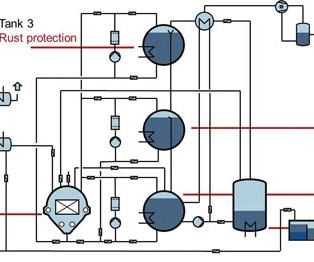

用于防锈的溶剂系统通常配备一个单独的罐(如第二个或第三个食品罐),专门用于这一目的。该防锈罐含有碳氢化合物或改性酒精,再加上所需数量的防锈介质。清洗零件后,用介质从防锈槽中浸透工作室,然后进行防腐处理。像清洗过程一样,它保证了介质到达零件的所有区域。在此过程之后是真空干燥过程,在此过程中,溶剂被运输回防锈槽,而防锈膜仍留在零件表面。

保护膜是由完全可溶的、无盐的单相系统产生的,零件表面的层是均匀的、完全封闭的和干燥的。如果接触表面或与包装材料接触,它不会破碎。

防锈介质的选择取决于机器工艺和所用溶剂。膜厚通常在2 - 5微米之间,受溶剂中防锈介质的浓度和滴落时间的影响。防锈介质的添加可以手动或自动完成。

保护时间,浓度

有关保护时间和所需浓度的信息通常由防锈介质供应商提供。根据防腐产品的不同,典型的浓度在0.5%到25%之间。它们是基于实验室的经验测试,在检测特定的校准曲线后,确定薄膜重量和密度(溶剂百分比)。

为了确定薄膜重量,在标准金属板(如Q-Panel R35)上涂上推荐浓度的防锈油。在这一过程之前和之后,要对金属片称重。

膜重是确定防锈介质的近似消耗与特定零件几何形状的一种量度。另一个是薄膜厚度。

膜重[g/m²]=质量(防锈油)[g] /面积(试片金属)[m²]

膜厚[µm] =膜重[g/m²]× 100 /密度(防锈油)[g/cm³]

膜厚成为越来越重要的尺度单位,因为越来越多的零件制造商的客户不仅要求介质作为腐蚀防护,而且要求介质作为装配油。因此,保护层必须以确定的厚度应用。

由于浓度也应该在零件制造商检查,各种方法已经开发出来。通过特定水分分析仪的蒸发残留物测量是最常用的方法。它需要大约2克(0.07盎司)的溶剂防腐油混合物的样品。在分析仪内部,溶剂被蒸发,而剩余的油被测量成重量的百分比。然后可以用换算图来确定浓度。

另一种测定浓度的方法是折射率。将一滴介质注入手持式手动折射计中。然后用户通过放大镜观察折射率。由于折射率与温度有关,因此使用集成温度计的折射率计是很重要的。可以在68°F、77°F和86°F介质下进行测量。自动化和高灵敏度的操作测量仪器也用于密度测量。

现代的,全封闭的清洗系统是一种高效和安全的方式进行清洗,甚至是长期的防锈保护的单一系统的部件。对于全球1-3级精密零件制造商来说,这一技术是成熟的。

- - - - - -Ecoclean Inc .)