自动研磨单元增加产能

与许多面临客户需求变化的商店一样,总部位于宾夕法尼亚州的美国转身产品(ATP)正在进行必要的调整,并增加业务,以继续在困难的、高容量的市场竞争。其中一个调整是该公司最近安装了一个自动无心研磨单元。

编者按:请看下面研磨单元运行的视频。

与许多面临客户需求变化的商店一样,总部位于宾夕法尼亚州的美国转身产品(ATP)正在进行必要的调整,并增加业务,以继续在困难的、高容量的市场竞争。其中一个调整是该公司最近安装了一个自动无心研磨单元。

ATP的无心研磨单元是一个趋势的先兆,似乎正在发生在精密加工零件制造的光谱。许多商店正在用曾经被认为是非传统的操作来扩充传统的、高产量的生产技术,并在这些操作中纳入自动化。

曾经,螺杆机械行业是一个定义明确的人口统计。它的主要区别于其他金属加工车间的部分是使用凸轮驱动机床的轴,以生产相对小的零件,在大的体积。今天,凸轮世界仍然与我们,但老龄化的劳动力正在使经验丰富的凸轮设置越来越难找到。

公司正在转向数控和伺服技术,因为其可编程性有助于吸引年轻人,而且其生产灵活性可以做更多不同的工作。在很多情况下,凸轮部门已经演变成编程部门,这就开辟了新的操作机会——G代码就是G代码,不管加工过程如何。

这是导致ATP投资自动化无心磨削单元生产电机传动轴工作的原因之一。据ATP的首席运营官和第二代所有者哈里·艾格米(Harry Eighmy)说,这份工作让公司走出了舒适区,但也带来了新的机会。

新工作,新方法

与ATP通常处理的部件相比,电机传动轴工作明显更大、更重。典型的ATP部件重量为盎司,而新工作的空白部分开始时超过2磅。

“我们没有准备好应对这项工作给商店带来的压力,”艾格米先生说。“我们开始手动打磨这些零件,并很快意识到该过程需要自动化,首先是为了达到生产(这是一个每周20000到25000个零件的高产量工作),其次是为了消除作业人员的疲劳因素和由此产生的质量问题。”

每个毛坯2磅,每个循环两个毛坯,15- 20秒的循环时间,操作者每小时可以装载480磅。艾格米意识到这是不可持续的。此外,地面上的公差- 2微米-需要比人工过程更高的精度。它需要没有错误。

这一认识使ATP与芝加哥基地取得了联系一直精密有限公司系统集成商和重建辛辛那提无中心磨床的专家。挑战是在大约10周内建立一个自动化的无中心研磨单元并运行。此外,ATP需要投资于从磨床上游实现毛坯翻转操作的自动化。

准备工作

为了开始,ATP查看了过程的开始,处理原材料- 1144钢在35 RC硬度。为了平衡车床和磨床之间的循环次数,使用三台车床将电机驱动轴毛坯送入磨床。

作业10和20在每台车床上使用其副主轴进行。如果出现任何质量问题,每台车床上的毛坯使用的见证标志可以追溯到其制造的机器上。

除了棒材给料机和简化原料处理,该公司还为车床投资了捆装机。他们的能力接受一束棒一次允许足够的存储和处理能力,以供应原料饲料的粉碎单元。

一旦零件被冲裁和切断,它们就输出到车床旁边的蓄电池中。从蓄电池开始,坯料在车床上包装,然后输送到磨床。从盒子里,它们被装入一个输入传送带,给机器人喂食。

日常工作

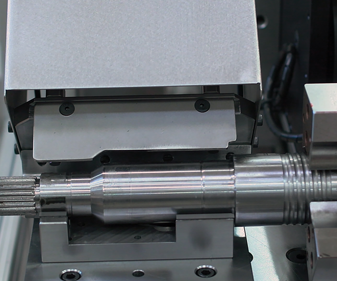

研磨单元的基础是一台200型辛辛那提无心研磨机。Allways Precision重建了机器,包括最新的可编程技术,包括自动闭环车轮磨损补偿,自动修整和仿形。它还包括过程中零件的自动计量。该电池由FANUC LR Mate机器人照管。

“研磨电池真的很光滑,”艾格米先生说。“在人工装车过程中,我们有大约15%的废料。有了机器人装载机,这一比例降到了不到1%。除了降低废品率,使用机器人后,研磨机的产量提高了35%。”

该单元有自动测量作为检查轴颈公差的过程的一部分,这是部分的地面特征。研磨后,零件经过防锈处理,然后重新包装,然后装船。他们让ATP为客户“准备就绪”。该电池运行24小时,每周生产4到5天,以使每周的产量。

手动运行时,需要两个半人来管理这个过程。现在流程由一个人管理。

“如果你做一下人事计算,”艾格米说,“这相当于两倍半的三班制,这是必须的,因为产出较低。”现在,我们每天工作20个小时,两班10个小时,两个人,而之前我们生产时只有7个半人。对于我们的店铺来说,这是一个显著的改善。无需人工处理这些较重的部件,也提高了操作人员的士气。材料处理方面的改进导致了更安全、更符合人体工程学的制造过程来制造这些电机传动轴。”

细胞工程

为了了解像研磨单元这样的装置是如何形成的,我们联系了瑞克·朗,Allways Precision的副总裁兼工程师。他参与了ATP项目,并分享了一些帮助ATP成功实现该系统的见解和聪明的解决方案。

当克利夫兰经销商Motch和Eichele的Willie Eichele送来一些ATP客户正在竞标的样品时,Allways Precision参与了ATP项目。郎朗看了看这份工作,在三份关键期刊中,他确定了最好的研磨顺序,以及剩余的存货量。

“当我们第一次看到这项工作时,”朗先生说,“计划只是在无心磨床上使用进给过程来磨两份期刊。一旦我们将样品送回ATP,他们就会给我们额外的目标,比如循环时间、占地面积要求以及相当紧张的交付和安装时间表。”

为了满足交付计划,Romas Juodvalkis, Allways Precision的所有者,采取了一个信心的飞跃,并让工程团队在ATP获得订单之前开始建造。郎朗说:“有时候我们必须这样做。”

从头开始制造一台机器不可能满足交付计划,但由于always Precision拥有大量的机器库存,大部分都不是问题。选择的机器是辛辛那提220-8无心磨床,它使用一个24英寸直径的砂轮,是8英寸宽。对于这个单元格,Allways添加了一个FANUC机器人,自定义测量和输入/输出传输系统。

当ATP将毛坯车削机安装起来以运行原材料时,Allways将与细胞的发展并行前进。研磨股票推荐为每个空白的期刊0.007到0.008英寸。

在这个过程中,它被确定进给可以被设计成在一个单一的周期内通过推动部件穿过和通过车轮来磨削所有的三个期刊。然后该部件缩回,这样机器人就可以卸下它。这种单道循环意味着零件将完全脱离磨床。

“我们最初对机器人的想法是使用双夹持器进行部分装卸,”朗先生说。“在这个过程中,我们转换了我们的想法,一个单一的抓手,并安装了一个死巢,以排队的零件为机器人。基本上,死窝是一个容纳两部分的夹具,一部分被装入机器,另一部分是完整的,准备测量。它很简单,但很有效,而且不需要第二个夹持器。因为当机器在循环时,完成的部分可以测量和排出,没有寄生时间影响15-20秒的循环时间,我们的目标。”该计量站由Allways公司建造,能够测量正负0.25微米。

为了适应ATP最初的地板空间问题,机器人、死窝和测量站都适合安装在一个3 × 3英尺的附着在磨床上的围栏内。为了进入磨床,外壳是铰接的,所以操作者可以拉动一个销钉并移动外壳来更换轮子或在工作区内执行其他任务。“你可以在里面换一个轮子,大约3到5分钟,”郎朗说。

车轮修整器是可编程的,并为辛辛那提机器的改造由Allways。它的半径分辨率为0.000005英寸。该梳妆台采用了5比1的百万计马达,提供了0.000005英寸的分辨率。伺服系统由线性编码器支持,与伺服反馈相比,能给出真实的定位。

“为这项工作编程修整周期的技巧之一,”朗先生说,“是要确保砂轮的故障是一致的,因为它要磨削三种不同的直径,这意味着三种不同的磨削速率。”

来自细胞的日记产生的Ra值为8 -10。圆度,这一关键规格,始终保持在1微米。ATP成功的关键是这个自动细胞的生产是一致的。能够在每天的基础上运输高量、高公差的零件是ATP的一个重要好处。

一个信徒

艾格米先生承认,安装这个研磨单元和与质量集成商的工作是一个令人大开眼界的经验。“它改变了我们对待制造艺术和科学的方式,”他说。“我低估了现代机器人的集成可以给应用带来惊人的灵活性。事实上,我们目前正在给我们的姊妹厂的旋转转盘电池增加自动化。”

通过对比ATP能够在使用手动无中心操作和自动化单元之间进行,自动化的效率是明确的。能够依靠适合,功能,特性检查和防错,这已经导致废品率从15%到不到1%,提高了ATP和全国许多商店的标准。

展望未来,这种技术更新的制造单元与之前的典型硬自动化之间的区别在于重新利用它的能力。如果ATP失去了正在运行的工作,无需太多调整,细胞就可以配置成不同的部分。可编程性是灵活性的关键。

相关内容

选择一个VMC:要考虑的事情

三轴、四轴或五轴立式加工中心可以在能力和成本的范围内运行。评估您现在和将来的应用程序需求可以使您更明智地购买加工中心。

了解数控夹头

转动的工件夹持通常是相当基本的:选择可归结为卡盘或夹头。本文将讨论什么时候考虑夹头卡盘,以及哪种卡盘对于给定的应用程序是最好的。

车铣机床Y轴的演化

大约在1996年介绍到车铣机床的设计中,Y轴首次用于带子主轴的单轴铣削车床上。CNC上的Y轴的想法源于极坐标插值的质量限制和编程的困难,而不是人们通常认为的电子控制或伺服电机技术的进步。