目前汽车生产的趋势是动力总成部件更轻、更坚固,能够承受更重、更复杂的负载。在许多部件中,最大设计载荷的疲劳强度与功率密度和总重量密切相关。因此,使用最坚固的钢材来制造这些关键部件是必要的,也是有需求的。试验表明,通过严格控制钢的清洁度,超净钢的疲劳强度得到了优化,而且它是各向同性的,这意味着它在所有加载方向上提供了均匀性,同时提供了重量减轻和更紧凑的设计。

尽管汽车设计界了解它的优点,但传统上,生产工程师不愿意转向超净钢。他们有时认为这种材料很难加工,这就增加了成本和复杂性。

然而,最近由Ovako AB与动力系统部件制造商的合作表明,对于车削过程,使用超净钢(各向同性或IQ-Steel-Ovako的各向同性钢(各向同性钢)代替传统的钢种,不必具有挑战性或成本高昂。这些试验表明,通过在车削超净钢时遵循适当的指导原则,该工艺可以降低成本,甚至降低加工成本。

对于尚未接触过这种材料的工厂来说,了解超净钢的特性、加工这种材料所涉及的挑战以及将其转化为具有成本效益和一致性的零件生产的技术是很重要的。

材料特性

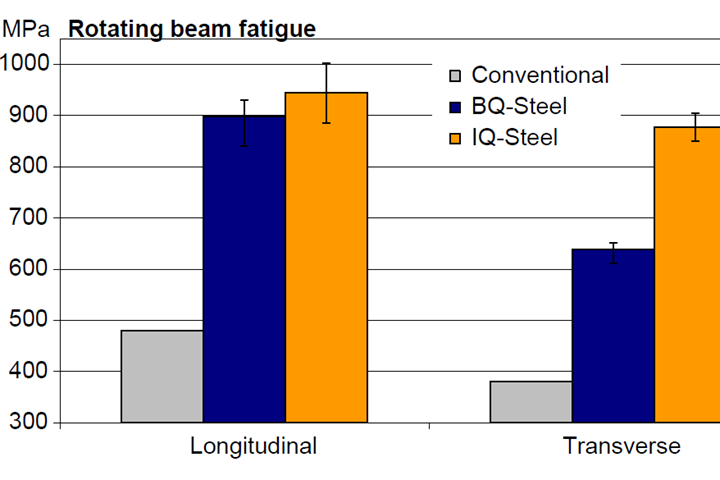

超净钢的高疲劳强度和低夹杂物的各向同性质量使其非常适合于横向或轴向加载的动力总成部件。对常规钢、轴承质量钢(BQ-Steel)和IQ-Steel进行的旋转梁疲劳对比试验,突出了纵向和横向疲劳强度。(见图1)。

图1.超净钢在提高关键动力系统部件的疲劳寿命方面具有巨大潜力。图片来源:Ovako

构件疲劳强度的关键因素包括钢的清洁度、热处理(以及相关的残余应力)、由于构件设计和制造缺陷造成的应力集中以及后处理,如喷丸、辊磨和抛光。

疲劳强度由高达约500维氏硬度(HV)的钢硬度决定。硬化钢(包括大于500HV的表面渗碳钢)的疲劳强度受到最大缺陷的限制。这些缺陷包括:

孔隙度和空隙从100到1000微米

硫化物在坯料的轧制和锻造方向上伸长,通常为一至几微米宽,艺龙网在轧制/锻造方向上可延伸至500至1000微米。

•30至200微米的大型氧化物夹杂物

虽然夹杂物对部件性能有害,但它们有助于在加工过程中引发切屑断裂。由于超净钢中夹杂物含量低或不含夹杂物,这种材料很难实现切屑断裂。因此,在车削作业中经常出现长切屑的“鸟巢”现象,而不是短切屑的生产。这些鸟窝缠绕在工具和工件上,堵塞机器并可能损坏工具。为了避免这个问题,实施有效的车削过程是至关重要的。

测试规范

到目前为止,Ovako的研究重点一直是粗、中、细车削作业。所有的加工试验都在Monforts RNC 700数控车床上进行。使用山特维克Coromant CNMG120408-PM 4325刀具进行了切屑脆性试验,采用干车削工艺。

车削试验是为了监测刀具磨损的进程。测试每隔两分钟中断一次,使用光学显微镜(LOM)对切削刃进行成像。

EN 20MnCr5和EN 18CrNiMo7-6是工程部件中常用的两种钢。简单来说,18CrNiMo7-6的镍含量比EN 20MnCr5高1%,提高了其淬透性。这些钢的超清洁IQ-Steel变种被指定为236Q和159Q。236Q的工件被热处理为四种微观组织条件:归一化(N);等温退火细晶粒(IA-FG);亚临界退火(SA);以及等温退火粗晶粒(IA-CG)。

随后使用EN 20MnCr5 IQ和EN 18CrNiMo7-6-IQ在IA-FG条件下对切屑控制和刀具寿命试验进行筛选。这种铁素体-珠光体钢显微组织是软加工过程中最常用的显微组织。

工具选择

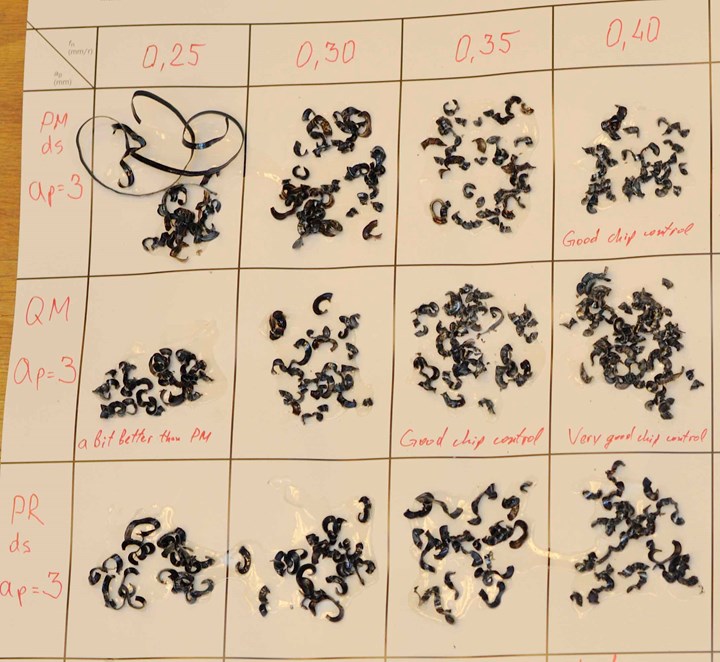

针对切屑控制,筛选了多种刀具等级、刀具几何形状和加工条件。选择的结果如图2所示。试验分别得出了精车、中车和粗车条件下的加工解决方案建议。

图2所示。这些测试结果说明了不同的刀具几何形状和进给如何影响芯片控制。

关于芯片控制的工具选择的最重要的建议是使用等级和几何形状通常用于不锈钢,通常称为ISO m。与含硫量为0.03%的渗碳钢相比,iq钢需要更仔细选择的工具和加工方案。然而,ISO M工具提供的解决方案能够实现高度的生产效率和一致性。

刀具寿命

进行车削试验以监测刀具磨损的进展。试验每两分钟中断一次,并用光学显微镜(LOM)对切削刃进行成像。当达到以下任一标准时,试验结束:

- 侧面磨损(VB)=0.3 mm

- 缺口磨损(v型缺口)= 0.5 mm

- 弧坑磨损宽度(KB)=0.8 mm

- 总接触时间(T) = 25分钟。

火山口磨损和缺口磨损被发现是两种最重要的寿命限制工具磨损类型。

在细车削、中车削和粗车削推荐的加工工艺中,考虑了导致槽口磨损和凹口磨损低进展的试验条件。

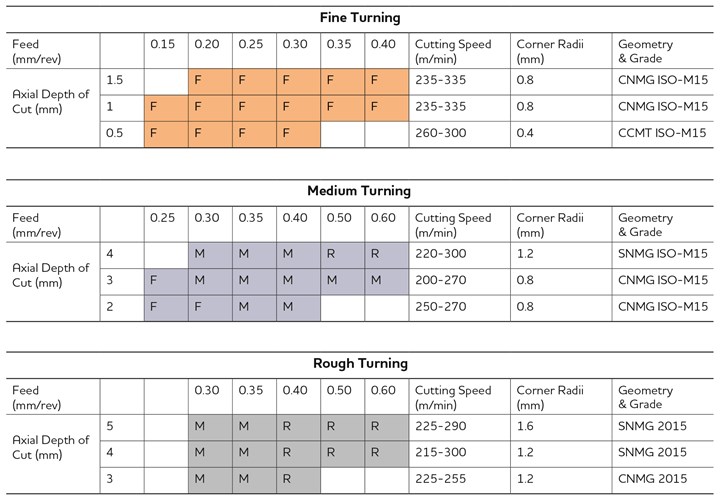

车刀建议

表1提供了精车、中车和粗车的建议。由于C形刀具的多功能性,建议在精车和中车中使用。S形刀具由于其较好的热分布和较少的缺口磨损倾向,推荐用于粗车削。表中还列出了针对每个切割和进给深度的最佳性能而优化的拐角半径和切屑破碎机的建议。

虽然表1提供了有用的起始值,但是应该只注意它们。在工件规格,机器设置,可用的工具和更多的修改和改进的空间中总是有例外和限制。

表1.本表列出了IQ钢精车、中车和粗车的推荐加工方案。

微观结构的建议

研究表明,微观结构对切屑的易碎性有显著影响。当比较芯片控制较好的饲料时,SA条件下的芯片长度一般比IA-FG长。因此,在亚临界退火的细分散碳化物组织中,推荐采用铁素体-珠光体组织。这是重要的,因为前者经常使用,如在齿轮的软加工。

根据研究结果,推荐采用晶粒尺寸大于15微米的铁素体-珠光体组织。这结合了相对良好的芯片控制,而成品的韧性要求保持。

周期时间比较

在中等车削中进行的试验比较表明,使用常规钢切削20分钟(V20)的切削速度约为340 m/min,使用相应的超净级切削速度约为275 m/min。

使用超净钢,加工正常时间提高了40%。但是,实际周期时间的变化实际上比这个要小,因为也包括了停机时间。这种降低的切削速度与超净钢的疲劳强度增加约40%相一致。这样就可以在不影响性能的情况下缩小组件的规模。

总体效果是,使用传统超净钢的总制造成本可能与之相同,但重量显著减少,设计更紧凑。

下一个步骤

已经获得了成功车削超净钢的指导方针,该指导方针表明,总体制造成本可以与常规钢相同,特别是考虑到提高部件性能和缩小尺寸的潜力时。

为了向生产工程师提供加工指导方针,以帮助切屑易碎,Ovako正在提炼一个“加工立方体”图,说明现实和系统的加工指导方针,可用于车削,钻孔和齿轮切削操作。立方体由三个特征组成:清洁度、显微组织和合金含量。在软加工中,这些特性在决定切屑易碎性和刀具磨损方面起着至关重要的作用。

Ovako北美| 803-802-5800|ovako.com/en/

关于作者

托马斯。比约克博士。

Thomas Björk是Ovako group R&D的集团技术专家。他目前的重点是支持客户的制造过程,如机加工。他在乌普萨拉大学(Uppsala University)获得了材料科学博士学位,并在斯韦里亚基布(Swerea KIMAB)领导了一个切割技术团队。

相关内容

在大楼空无一人的时候给垃圾箱装东西

在过去的十年里,技术进步到了这样的程度:熄灯加工比以往任何时候都更加无缝,内置安全系统,甚至能够在午夜从一个部件切换到另一个部件。

镗孔精加工机增加正常运行时间

精密公差在齿轮制造中极其重要,在高性能摩托车变速箱中使用这些齿轮时更是如此。制造尽可能竞争的能力也是考虑的关键因素。

自定义工具,工件保持帮助鞭转子成型

惠普尔增压器使用独特的形式的工具和死长度夹头工作保持其b轴车轧机,使其能够创建更准确的转子为其品牌的发动机电源加配器。