结束循环

收集信息只有在实际应用中才有价值。将测量数据应用于流线螺旋锥齿轮加工中,明确了闭环过程的真实价值。

一般来说,“闭环加工”包括将测量数据返回设计软件,该软件自动调整偏差并将修改后的代码发送到机床,以确保最终结果与预期目标的几何形状匹配。特别是当提到齿轮设计时,好处包括减少设置,零件之间的最小变化和已知的磨削生产的高质量表面光洁度。作为闭环齿轮加工的主要倡导者,德州Seguin的Rave Gears已经允许这一概念深入到其全面的商业模式中。

该公司齿轮部门副总裁托马斯·阿拉尼瓦(Thomas Alaniva)说:“闭环制造是一种哲学,也是一种机械加工过程。”“它代表了一种承诺,即从整个周期中消除人为错误,从而使设计和成品快速无缝地结合起来。”

虽然闭环概念并不新鲜,但研磨和测量技术的进步,以及Alaniva先生多年来所学到的经验教训的应用,使Rave Gears在提高齿轮质量和降低生产成本的同时简化了操作。

让它成为Beta

很难找到比阿拉尼瓦更熟悉“闭环数字地形过程”的人了。近30年前,当他在霍尼韦尔的发动机部门工作时,他参与了Klingelnberg版本的软件的beta测试——格里森也是该软件开发的先驱。我在这个岗位上工作了21年,和这个系统的创造者Ing博士的儿子一起工作。Soeren Weiner,他在贝尔直升机驱动系统中心工作了六年。在那里,他继续拥抱闭环系统的设计和制造螺旋锥齿轮和准双曲面齿轮,等等。2012年,当Rave Gears由首席执行官Nick Patel和总裁Bruce Roberge推出时,Alaniva先生看到了在创业环境中继续探索过程潜力的机会。他被这两个人的计划所吸引,他们计划创建一家高精度齿轮制造公司,使用最新的设备、工艺和技术,服务于航空航天、汽车、石油和天然气、赛车和军事/国防市场。

“我们最初选择了购买两台重建的机器,但我们很快意识到这不是我们想做的,”罗伯奇回忆道,并补充说,他和帕特尔多年前曾在另一家齿轮制造公司共事,因此清楚地知道他们想做什么,不想做什么。“我们决定购买全新的设备,从那以后我们就没有后悔过。”

结果是一个2万平方英尺的设施——很快就会扩大——就像一个展厅一样,它是一个车间,有全新的车削、铣削和磨削中心,来自Höfler、森精工、哈斯、马扎克、三菱、容克和斯图特,安排创建一个简化的工作流程。其最新收购的是第二个巨大的Klingelnberg/Oerlikon G60螺旋锥齿轮磨床,这将支持Rave的深度磨削的持续发展,或直接从固体磨削齿轮。

该公司在深磨方面取得了巨大的成功,事实上,这已经成为其生产的齿轮的标准操作程序。“我们在地板上没有用来切割牙齿的齿轮切割机,”罗伯奇先生说。“对我们来说,从固体中磨削齿轮齿已经变得非常普遍,这不再是什么了不起的事情,这只是我们工作的方式。托马斯花了这么多年研究和完善的闭环过程是一个重要原因。”

日常琐事

虽然许多公司提供软件的闭环设计/制造不同类型的齿轮和其他部件,以及基本的概念包括开发一个稳健的设计,部分加工齿轮与一些库存的地方,测量尺寸,自动与原始设计进行比较,进行修正,然后完成加工。相比之下,《Rave Gears》的步骤包括:

齿轮设计

规划磨削顺序

生产齿轮作为一个接近目标值

在三维齿轮分析仪上测量结果,并与原设计进行比较

计算设计齿轮与近目标齿轮之间的变化

进行调整,在磨床上重新安装齿轮,并继续打磨至完成

阿拉尼瓦说:“这基本上是一个消除操作员干预所犯错误的系统。”“如果你从设计、制造、检验一直到交付,都能实现闭环,就不存在主观性。一切都是黑白的,所以你可以减少基于硬数字的变化。”

从开发一种稳健的设计开始——使用Klingelnberg的kimmos /Komet和Gleason的Gage/Cage软件,可以在负载下产生模拟接触模式——mr。Alaniva在将产生的加工代码加载到磨床之前进行轮廓变化等调整。

“当我在设计齿轮组时,软件正在创建程序来实际生产磨床上的部件,”他说。“它模拟了滚动测试,为我提供了传输误差、根部弯曲、表面压力等所有我开始自信地加工所需的数字数据。”

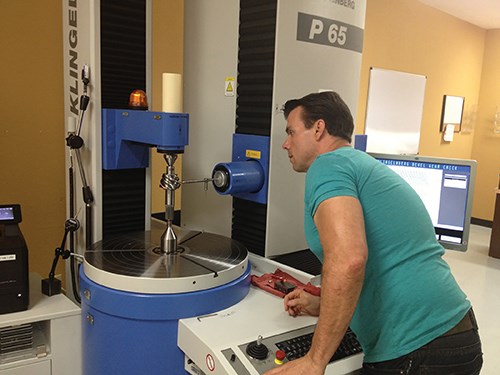

一旦第一块磨到接近完工,留下少量原材,就会在该公司的Klingelnberg P65 3D测量设备上进行测试,以检查工艺错误。“这些主要是与校准有关的机器错误,”阿拉尼瓦解释说。

然后,Klingelnberg闭环软件运行模拟修正程序,将实际测试数据与设计中推导出的理论完美部分进行比较。该程序识别偏差,运行数千次假设的机器移动以确定最优路径,然后自动将修改后的精加工部分程序发送到机器控制系统。在将零件重新安装到磨床上后,“操作员所要做的就是按下按钮接受修正,”他说,并补充说,例如,大多数闭环软件产生的中性代码可以加载到Klingelnberg或Gleason磨床上。阿拉尼瓦说:“你不可能‘笨手笨脚’地在键盘上输入错误的数字,也不可能错误地输入小数点后的位置。你只需要按下一个按钮,所以基本上消除了人为错误。”

不回头

作为闭环齿轮制造过程的长期倡导者,罗伯奇先生说,由于先进的技术和三十多年来密集的实际实验和应用积累的专业知识,该过程已经有了重大改进。

“齿轮测量远远优于过去,”他说。“我们对我们的接触模式有很大的控制权,我们可以通过CMM生成的图表来预测我们是否卖出了‘第一件’。闭环系统为我们提供了你可能称之为结果的绝对确定性。我们从未遇到过这样的情况:我们实验室产生的数据与理论设计在合理且易于纠正的范围内不匹配,以至于第一个齿轮地面成为第一个齿轮。一次也没有。”

至于过去三十年来对闭环齿轮制造过程的具体改进,阿拉尼瓦说,这更多的是接受新技术和改进技术的愿望,而不是其他任何东西。那些被过时的传统设备所束缚,并被困在一成不变的做事方式中的公司,在一个新的设备设计和改进的加工工艺正在使竞争环境向进步团队倾斜的市场中,将越来越难以竞争。

他将改进闭环加工的进步分为三个方面:磨床比以往任何时候都更精确,背后有更强大的驱动器;测量系统非常精确,基本上消除了主观性和人为错误;以及以图形用户界面为特色的闭环软件,该界面比过去的版本更具对话性和用户友好性,比30多年前推出的基于dos的软件要好得多。

阿拉尼瓦还指出了磨料技术的重大改进。随着更强大、更坚固、更稳定的磨床的出现,车轮结合剂和晶粒结构已经被开发出来,完美匹配深度磨削的作用和预期结果。这使得齿轮通常能够满足航空航天和高端汽车等行业的公差,使用的工艺越来越具有成本效益。

从运营角度来看,这对《Rave Gears》与用户的关系产生了巨大影响。“就在不久前,人们还认为12小时的磨牙发育是有效的,多年来都没有改变,”罗伯奇先生说。“现在,通过取消切割机的设置,在磨床上完成所有的工作,我们定期在三小时内安装好机器并开始生产。让我明确一点,我们谈论的是开发一个完成螺旋锥齿轮的第一次通过,而我们在过去工作了12个小时,最终得到了一个不能接受的部分,这意味着你必须从头再来。”

经验教训

罗伯奇说,该公司对深度磨削以及闭环系统的承诺有助于提高其在快速、准确和经济地生产复杂齿轮方面的声誉。他说:“人们打电话想要120组深磨齿轮的报价——例如,三个环齿轮和两个小齿轮——而我们能够做到这一点,成本只有我们以前的一小部分。”“如果你要向他们收取五、六次手术的费用,你是得不到这份工作的。当你将闭环过程与深度研磨相结合时,你可以在一次操作中完成所有工作。另外,周转时间也缩短了。以前在机器上需要几天的工作现在可以在几个小时内完成。”

阿拉尼瓦说,另一个由于深度研磨而被消除的担忧是围绕热处理的不确定性,闭环工艺固有的效率进一步增强了这种担忧。“当你像我们这样练习闭环系统时,基本上是从子宫到坟墓,你可以减少90%以上的变化,甚至可以预测热处理结果。深磨在整个零件中以均匀的方式引起应力,这使我们能够准确地预见它在热处理过程中的反应。如果你想要好的齿轮直接从热处理中出来,你不能做比闭环更好的了。”

Rave Gears并不是唯一采用闭环过程或研磨齿轮从固体,但根据罗伯奇先生,“我们是唯一一个我知道,使这种结合的方法是我们存在的理由。我们不再像过去那样看待市场。有一个重大的转变,一个新的范式开始出现。我们很高兴能够走在这一转变的前沿。”

相关内容

加工外来物的注意事项

在制造业中,术语“奇异”是用来描述在高温、极冷或腐蚀性环境中显示优异磨损特性、耐久性和使用寿命的材料。

冶金组织如何影响铝的切削性能

晶粒结构一致性和机械性能的进步有助于使这种极可加工的金属适用于越来越广泛的应用。

高需求创造航空航天工业的增长

全球客运和货运航空运输需求强劲增长,随之而来的是对新飞机的强劲需求,以及飞机制造商之间日益激烈的竞争,这些综合结果应表明,未来几年航空市场将蓬勃发展。