金刚石研磨和研磨板控制

“钻石”这个词会让人想起“昂贵”这个词。但当涉及到金刚石超磨料研磨时,开始考虑“低”——即更低的泥浆消耗,更低的泥浆每小时成本,更低的污泥产生,更低的循环时间,更低的废渣率和更少的工艺步骤。

金刚石研磨可能适用于面临更大平面、球面或锥面要求的机加工/精加工操作;改进密封;改善化妆品表面;平面化连接不同材料(如层压、复合材料);表面去毛刺,去除“粘性”材料;只使用钻石进行经济加工的超硬材料;以及削薄/精加工长宽比差的零件。

金刚石研磨的常见工业应用包括机械密封、密封圈、阀门、冲压模具、泵体、分切刀片、计量块(“joo -blocks”)、千分尺主轴、喷油阀、模具/垫片、CD模具、镜面和微型机电设备(MEMs)。几乎任何材料都可以研磨,包括钢、不锈钢、碳化铬、碳化钨、铝、铜、青铜、Alinco(铝-镍-钴)、陶瓷、玻璃、蓝宝石和塑料。

研磨是什么?

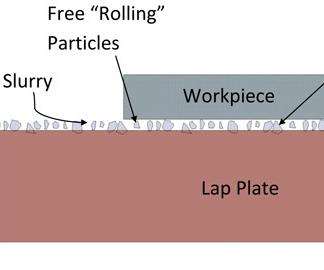

研磨涉及一种介质(超磨料和相关的浆料或液体载体),应用于工件表面和研磨板之间。

当一些金刚石颗粒嵌入研磨板以进行精细的研磨时,研磨中的磨料颗粒也可能不断松散并滚动“自由颗粒”(见图1)。研磨表面没有方向痕迹。研磨过程是将金刚石颗粒的尖端推入工作表面,对材料的微芯片进行研磨。想象一下,这种在工作表面上的揉搓或研磨作用被重复数百万次,从而产生有效的材料去除,同时也提供了同时的抛光作用(特别是当使用细至50纳米的磨料颗粒时)。

为了充分利用金刚石作为一种磨料的固有强度,理想的研磨机设计应具有较高的下压力/下压力

(5psi或更高),有一个强大的驱动系统,以承受使用的高压下压力,并具有高端RPM能力的变速驱动器。

与传统磨料(如氧化铝)相比,超细磨料具有以下优点:

•腐蚀性材料去除,达到同等或更好的生产效率

•均匀的边到边平整度;亚光带(11百万分之一英寸)的结果是常规的;高达1/20.波长在特定条件下是可以实现的

•优于亚微米表面光洁度(< 0.5 Ra)是常规;亚纳米表面抛光是可以实现的

•高潜力开发一步研磨抛光解决方案,减少周期时间

•减少浪费,支持绿色倡议

系统方法

为了满足与统计过程控制相关的目标,6西格玛,精益和绿色计划,加上不断增加的成本压力,公司需要不断地重新检查所有的加工和精加工过程。当涉及到精细研磨和研磨时,最好的结果是通过采用系统方法来检查机床、研磨粉和研磨浆、板/垫和附件选项,并将它们与一致的零件质量、加工时间、环境要求和总体成本的规格进行匹配。

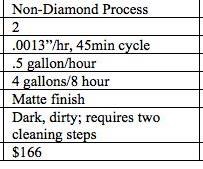

如陶瓷零件案例研究(见图2)所示,金刚石超磨料提供了更有效的解决方案。它消除了手工抛光的步骤,减少了30分钟的循环时间,每小时节省泥浆成本14.87美元,减少了泥浆浪费和相关的处理成本,减少了清洗时间和清洗液的使用。减少对钻石浆的需求也降低了运输和库存成本。

维护注意事项

超磨料研磨板的维护与传统研磨不同,传统研磨通常使用铸铁板。超级磨具通常使用由锡(TX-10A)、铜(HY Cu)或铁(X-08)制成的复合金属研磨板。研磨板在使用一段时间后出现磨损,需要进行修复,以恢复研磨板的平整度,以满足端部公差和表面光洁度要求。板材也变得“光滑”,不再以一致的速度去除材料,这反过来,引入了不希望的生产变量。

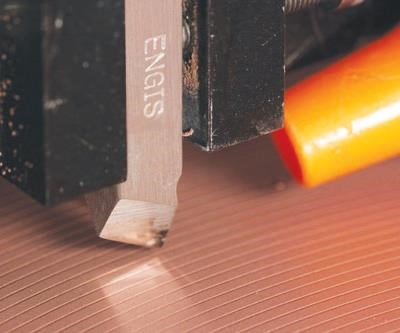

翻新一个钻石研磨板需要切割掉上面的表面,以恢复平整度,并重新塑造板的纹理,以便它可以“充电”。装料是将金刚石磨料嵌入板材(嵌入或“固定”金刚石)的过程。

直到注意事项开发了其FastLap贴面装置,翻新涉及到使用镀金调节环和高技能操作员的经验。虽然结果是令人满意的,这是一个苛刻的任务,导致过多的机器停机时间和不可预测的生产损失。光学显微图和图像分析软件显示,这个过程会产生随机的纹理和不均匀的“承载比”(工件最终接触的表面积百分比)。

端面装置使用金刚石刀头去除研磨板的顶部(磨损)层,将其加工成微米内的平面。为了产生一个可控的表面几何形状和纹理,该设备然后进行第二道工序,这道工序加工出一个凹槽图案(见图3),该凹槽图案是有组织嵌入磨料颗粒的基础。

控制板表面的沟槽图案(宏观纹理)和地(微观纹理)允许更一致性的去除率和表面光洁度。一个一致的承载比意味着一致的单位负荷,可重复的去除率和优秀的批次到批次的一致性。由凹槽板提供的减少的接触面积增加了单位面积的负荷,因此增加了去除率。凹槽也有助于清除切屑。

面对器件的发展是由提高第一次合格率和降低电子行业报废成本的需求驱动的(想象一下刮除蓝宝石光学元件和半导体的成本),但精密加工行业也可以从中受益。如果公司认为超磨料可以为公司的运营带来好处,那么使用表面设备就可以消除寻找具有使用传统技术维护板技能的操作人员的担忧,从而简化了金刚石研磨系统的集成。

对于研磨,重要的是要记住,一致性是成功的关键,成功的公司尽一切努力控制轴承面积,压力,滚筒速度,充电过程和浆料的分配。控制这些变量可以获得更均匀的表面光洁度、库存去除率、平整度或所需的轮廓、零件尺寸/厚度和平整度——以及客户满意度。

相关内容

生产磨削粘结剂的选择

正确的砂轮选择对于确保所需的零件质量、生产率和每个零件的总成本是至关重要的。虽然磨粒类型通常是砂轮选择的主要因素,但结合类型也可以在优化磨削操作中发挥关键作用。

使用磨削和电火花加工完成成形工具

用电火花或磨削加工硬质合金刀片。

磨一个瑞士人

这家店的老板开发了一种独特的,有效的,提供无毛刺,紧公差零件的方法。