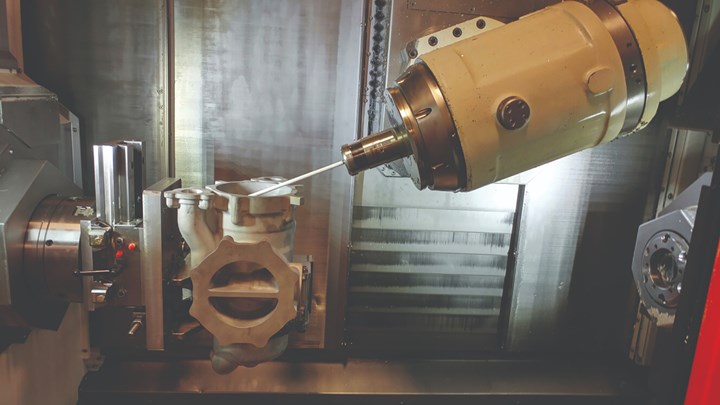

LeanWerks开发了一种结合切削工具、工件夹紧和零件探测技术的工艺,使其车铣机能够在一次安装中加工这一熔模铸造零件的五面。照片学分:LeanWerks

几年前,衰退的油田经营状况刺激了犹他州的奥格登LeanWerks从事其他行业(包括航空航天和高速自动化)的工作,以建立更平衡的客户群和更稳定的工作流程。现在已注册为AS9100C航空航天标准的合同车间也开始调整其现有的一些加工能力,以更好地适应这些新行业中的加工工作。

公司总裁兼联合创始人里德•利兰(Reid Leland)举了一个例子:喷气发动机燃油滤清器外壳的铝制投资铸件。当LeanWerks被引入这项工作时,它的航空航天铸造客户由于其内部加工过程,因此生产速度缓慢,在交付计划上落后了将近一年。结果,它的客户——安装这个外壳的喷气发动机的OEM——失去了耐心,而这项工作的延误导致的积压令其他客户失望。因此,为了减轻其内部加工资源的一些负荷,铸造公司联系了LeanWerks,考虑承担这些铸件的加工。

尽管许多工程师在他们的零件设计中指定熔模铸造,因为相对于其他铸造工艺,它们提供了具有良好尺寸精度的复杂形式,但这些部件仍然需要机加工来实现精确的配合和高性能装配中的功能。然而,这些类型的铸态零件的可变性和它们相关的棘手的加工要求导致一些车间避免进行这种类型的加工工作。

例如,燃油滤清器壳体需要多种加工操作,包括深孔铣削、镗孔、贴面、钻孔、攻丝、内径开槽和三维轮廓。最初,LeanWerks认为它可以使用三轴轧机上的多个设置和车削中心上的一个设置来完成这项工作。它最终决定这不是最好的策略,因为由于多重设置,零件的精密位置公差和复杂的基准方案将无法实现。

相反,LeanWerks考虑如何利用其铣削能力压铸锌合金Integrex i200S车铣,减少零件在加工过程中接触的次数。该工厂主要使用该机器生产石油和天然气行业高压泵送作业所需的锥形旋塞阀插入件,如水力压裂和连续油管应用所需的插入件。Integrex非常适合阀门插入件,因为它既可以旋转部件的锥形外径,又可以铣削其内部的交叉轴流孔。该机床还可以铣削孔的相关o形环,这需要五轴轮廓操作,因为孔的锥形表面。

也就是说,在车铣机上加工燃油滤清器外壳部分,这是一项不需要车削的工作,提出了各种挑战。例如,A356.0飞机级铸铝硅含量高,在切割工具上很坚硬。此外,该零件的几何形状在所有表面的多个角度上具有多个特征(包括13英寸深铸件底部的一个关键配件),薄壁区域在加工过程中会产生振动问题。此外,具有复杂基准结构的部件需要严格的公差,包括一些分离广泛的部件的真位置公差为0.25 mm,其他分离较少的部件的尺寸公差为±0.01 mm和真位置公差为0.05 mm。

因此,LeanWerks实际上采取了三个步骤,使其车铣有效地在一个设置中加工熔模铸造的五个面。第一步是设计一个夹具来保持铸件,使加工能够在零件的五面进行。这种夹具设计的一个关键部件是一个支架,它与铸件主体相接合,同时提供支架腿之间和两侧的功能。为了将铸件固定在支架上,在支架腿之间安装了链条和滑轮机构,以提供均匀分布的夹紧力。

由于车铣没有提供足够的Y轴行程以达到所有功能,因此Setco燕尾榫滑块安装在夹具中,使支架和零件能够滑动并重新夹紧在可接近的位置,而无需完全重新填充零件。为确保刚性,将支架安装并用定位销和焊缝支撑在钢底板上。底板安装在燕尾式滑动鞍座上,滑动底座安装在机器现有三爪卡盘的主爪上。

由于该工件的尺寸,车削机的Y轴行程无法使其主轴到达待加工零件的所有区域。为了缓解这种情况,LeanWerks开发的夹具使用燕尾式滑块,使固定件能够滑动并重新夹紧在可接近的位置。后续探测程序确定重新定位零件的真实位置。

接下来,商店集成了触摸触发探测系统。触摸探测是必要的,因为每个铸态零件的形状略有不同,并且用于缓解Y轴移动问题的滑动夹具会改变零件的位置。通过探测,可以精确定义移位后零件的新位置,并使后续刀具路径最适合实际零件位置。

事实上,工厂意识到它需要一个标准长度的探针以及一个可延伸的探针来访问位于零件内部深处的特征。因为车削机只有一个探测通道,LeanWerks用一个雷尼肖RMI-Q无线电接收机,并在主机控制面板上安装可编程逻辑控制器(PLC)卡来处理第二个探头信号。短探针使用25毫米长的笔,而长探针使用50毫米长的笔,安装在200毫米的扩展。两者都使用雷尼绍RMP-60探针体。

探测程序使用雷尼绍的Inspection Plus软件编程,生成的代码被添加到适当位置的机器程序中。初始探测例行测量点在外壳内部的底部端口和外壳前面的开口,以确定部件的中心轴。探测的其他特征包括靠近表面的一个小端口,用于定义部件的旋转方向,以及主侧凸缘内的壁,用于定义部件的z轴位置。Mazak的工作位置误差补偿(WPEC)软件模块允许通过初始探测程序的真位置计算来检测偏差,从而通过主轴分度运动随零件移动。在初始探测程序之后,进行附加探测以确定相关特征和后加工表面的位置。

为了探测外壳内部深处的功能,LeanWerks使用了一个50毫米长的手写笔,安装在一个200毫米的扩展上。

最后,该零件需要的深度加工操作和研磨铝材料,导致车间采用先进的刀具技术。对于这项工作,商店使用雷戈补丁powRgrip toolholding系统。powRgrip是收缩配合的替代方案,是一种机械压配合系统,由刀柄、精密夹头和紧凑的台式液压夹紧装置组成,用于将夹头和工具插入刀柄。根据Rego-Fix,该系统能够产生高夹紧力,同时保持总指标读数小于0.0001英寸。该系统的刚性提高了刀具寿命和切削精度。

用于此项工作的刀具必须具有正的高前角,并以非常高的速度运行,切削深度较轻。Garr Alumistar端铣刀与带有无涂层、高度抛光、高正镶块的小型端面铣刀一样使用。

LeanWerks还使用Speroni STP Magis 400 presetter预设工具大皇帝. 预设器不仅允许外部设置刀具,更重要的是,它有助于鉴定和故障排除,因为它有助于检查切削刃、验证成型刀具的形状和测量跳动。

拐点

LeanWerks开发的在车轧机上加工这种投资铸造工作的工艺将每个零件的生产速度从10小时提高到不到2小时。因此,该商店继续考虑其他方法,它可以以类似的方式最大限度地利用现有的能力,因为它追求工作在各种新的行业。

相关内容

瑞士类型的机器:不仅仅是车床

CNC瑞士型机器比以往任何时候都有更大的能力。这些功能中的许多都可以通过附件来实现,附件可以提高机床的吞吐量,提高从机床上下来的工作质量,减少或消除对二次操作的需要,即使是非常复杂的工件。

瑞士车削加工夹具

在很大程度上,由于机器的多功能性,瑞士车削正在增加其在精密车削零件市场的渗透。随着越来越多的商店开始关注这项技术,一个关于工件保持的考虑因素也就应运而生。

车/铣床多任务技术的发展

从图灵中心转台上的几个活刀具,车铣已经发展成为真正的多任务加工。