从空白到方框

全球齿轮加工公司创造了一个不需要人工干预的新细胞。

董事会里有很多人持怀疑态度;成员们坐在舒适的椅子上,倾听着。他们一定一直在想,“这个齿轮公司是如何期望制造一个非齿轮组件,一个全新的概念,在一个新的细胞,高产量,低劳动力,仍然生产优质的零件?”大家一致认为这些人都是疯子。

这些“螺母”是全球齿轮加工有限责任公司(GGM)的最高管理层,这是一家专门从事合同齿轮制造和组件装配服务的公司。全球齿轮是一家私营企业家和芝加哥地区的主要柴油发动机制造商之间的合资企业,为各种发动机平台生产大量的传动传动齿轮。

2002年,IMS公司是GGM的父母,购买了合资企业,目标是商业化和成长公司。很清楚,很明显,该公司将在新世界中运营。如果没有一个OEM合作伙伴保证工作,它必须获得精益,并学习如何推出其能力,以及服务潜力,新客户和新的制造机会。

如今,他们是一个约有100名员工的精简团队,在位于伊利诺伊州唐纳斯格罗夫(Downers Grove)安静郊区的一座13万平方英尺的建筑中,采用了精干、全面、三班制的灵活调度方式,生产各种组件。

起初,新的GGM合同几乎完全是齿轮传动组件与一些轴的工作扔在。随着时间的推移,越来越多的竖井工作出现了。正如公司高兴地与更多的齿轮相关的工作,公司的领导想做更多的精密生产加工,正如公司的全称暗示。超过1000万个齿轮和精密部件交付,没有一个保修要求,GGM是一个被证明的选择,当它涉及到高量精密制造。

换档

IMS公司LLC于2002年购买了GGM,为公司提供了更多的财务深度和大型投资能力,用于分支到其他制造领域。多年来,由于高质量和客户认可,其产品线和服务被扩展到包括其他精密组件。这种扩展导致添加增值服务,例如工程设计和监督,模块化装配和库存/寄售管理。

2007年,IMS的总裁Mike Chester给GGM的运营总监Cory Ooyen带来了一个机会。这个部件是一个气囊端盖,最终会在国内和北美生产的移植车辆上使用。客户和终端用户都被认为是汽车行业的质量领导者,所以这将是一个挑战,但这是Ooyen先生和Global Gear管理层正在寻找的机械加工工作类型。

该零件是在传统数控车床和铣床的组合上生产的,并有大量的人工干预。每一个部件都需要额外的去毛刺、半自动检测、清洗、目测和手工包装。“你喜欢?”切斯特先生问道。

Ooyen先生意识到质量问题是潜在客户四处采购零件的原因。他也知道目前的流程,包括所有的步骤和处理要点,不仅不能满足客户对质量的期望;这对他们来说成本太高了

有效的部分。

奥尤先生和GGM团队通过了目前的进程,并提出了一个完全新的方法,一个没有尝试过的。企业管理担心;旧的道路被证明是在某种程度上工作的。但是,奥尤先生,全面支持切斯特先生,否则相信他们。现在,这是GGM团队的转向说服客户。

全面出席墨西哥设施的客户的质量,工程和制造人员,该概念呈现给客户。“房间里的十个人左右,至少有一半的想法我们是坚果。但是,一些关键人物了解我们的知识,他们理解我们知道质量体系,那些人基本上同意我们可以做到,“奥森先生回忆说。

事实上,GGM从2000年起就开始自动化它的齿轮制造流程,所以当他们有机会做气囊部分时,Ooyen先生看了看它的齿轮制造单元流程,然后想,“为什么我们不能把它转换成组件制造流程呢?”该团队的目标是推进一个完全自动化的单元,所有操作都是自动化的。他们想要在不需要人工干预的情况下,将零件从“空白到盒子”。这是一个复杂的概念,但具有很高的成功潜力和机会。

令人生畏似乎是,奥奥先生似乎有着自信,因为他知道这两件事将成为项目成功的关键。他知道湿度,这将是细胞的核心,他知道史蒂夫海耶斯。Ooyen先生已经充分熟悉Hayes先生及其与水等旋转转移机器的技能。现在Hayes先生是GGM的生产经理,Spearheads Hydromat Cell项目。他也积极参与GGM及其维修部门的额外项目。

旋转转移及更多

海斯先生说:“我们在这个制造单元的发展理念是尽可能地消除人为干预,因为这是我们在制造过程中消除错误和可变性的最佳机会。”“我们知道我们将在Hydromat上运行——我们看不到在cnc上运行,因为它们太慢了,装卸过程通常是一个变量——所以Hydromat是我们唯一的选择。我们真的没有考虑其他东西。”

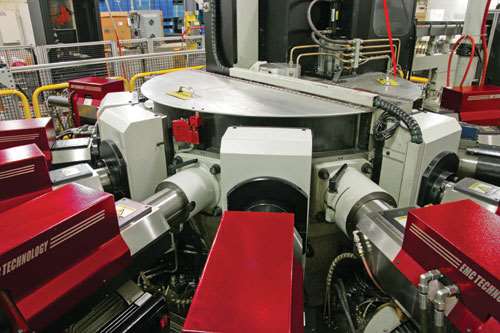

“我脑子里有整个过程,但Hydromat在所需的周期内完成部分的能力是关键,”Ooyen先生说。2007年,GGM订购了Hydromat EPIC旋转转移机器,电池将围绕它建造。在接下来的几个月里,他们多次前往位于密苏里州圣路易斯的这家公司,因为他们在这个项目上密切合作。Hydromat的工程师设计并制造了几个定制部件,并指定了其他将在GGM交付和安装的部件,包括部件升降机、给料系统和机器人,以便与EPIC R/T机器一起正确处理锻件。空白是6061铝冲击。

撞击箱被倾倒到料斗中,然后喂养将它们运送到碗馈送器的电梯。部件正确定向后,它们通过振动的内联轨道运输到扇形机器人接管的拾取站。机器人夹住空白,而不是将其加载到湿度小块中,它将锻造物放入定制设计的“滑动口袋”液压装载系统中。液压装载机将坯料推到特定的深度,然后液压液关闭夹头。那个点没有硬盘;实际上,逆变器站之前没有硬盘。

撞击过程相当精确,只保留了千分之几,但不能同时保留整个长度。材料需要空间流动的端到端,但内部在模具是非常准确的。海耶斯和伍延的概念是,用一个三销系统在零件内部参考一个未加工的面。这允许精度从表面特征到正面或顶部的零件-客户的精度要求。

“液压臂到达死者并抓住部分。背面的弹簧装载柱塞靠在三个销上部,然后夹持器封闭。距离死区的距离和这张脸是已知距离,“海耶斯先生解释道。“弹出器不存在,所以我们只是在零件上关闭夹头。现在我们知道脸部与机器中的工具有关的位置。“

然后铸件从站移动到液体中的一端的所有特征在液体中移动到车站。当逆变器转动并将部件重新定位到夹头中时,第一加工端靠在夹头内的喷射器上,这是与第一侧的工具和特征的已知距离,从而为第二侧提供准确性全部由设计。所有功能现在都准确到了与序列开头的三个引脚上安装在三个引脚上的内容。杰出的!

“这不是任何手段的简单部分 - 它有一些艰难的功能。芯片控制是那些长弦乐的6061芯片的问题,生产力必须处理以及表面完成要求和重大毛刺问题,“Hayes先生解释说。尽管存在这些问题,但循环时间是快速的6.5秒。初始要求是引用的7秒周期时间,但随着时间的推移,Hayes先生已经速度迅速为6秒。“它可以在6秒时运行,但我不一定产生更多的零件。它似乎有6.5秒的甜蜜点,所以我们的停机时间较少,速度变化了,“他得出结论。

它需要一个村庄

开始加工过程的机器人也会从16号工位的Hydromat上卸下零件,然后把它们放在一个传送带上,运送到清洗系统。但有个小问题。海耶斯说:“我们一开始并没有考虑到这一点,但当机器人抓住另一边时,它会把它放在零件的前端,背面朝上。”“在背面的口袋特征将容纳来自清洗系统的多余液体。”

输入矩阵的工程。Matrix是芝加哥顶尖的结构工程公司之一,提供一系列结构工程咨询服务。它增加了其创新的想法,以完成设计的运输和处理系统的部件,因为他们通过整个细胞。矩阵工程公司开发了一个清洗前的“翻转”工位,这是一个简单的手臂,它将洗衣机的部件前端向上放置在洗衣机的传送带上,将它们摇晃成两排,并排空残留的液体。

这Hydromat运行一个水溶性巴索润滑冷却剂,通过从方程式中去除油来帮助零件清洗过程。海耶斯先生对冷却剂印象深刻。“Blaser产品干性很好,水溶性使它更容易清洗部件,过滤也更容易。电池已经运行了350万个部件,而且还没有生锈。”

然后,瓶盖进入Ransohoff水浸式洗衣机,该洗衣机配有定制的导向系统,防止部件在传送带上翻转或移动。零件出口在相同的位置上的皮带,因为他们进入,一个重要的特点,为下一阶段的过程。为了保持占地面积小,零件做一个艰难的左边,并移动到一个为该过程设计的带式输送机的计量过程。

Hommell-Itamic创建了一种双级计量系统,该输送机用于测量23维度,100%在所有零件上。每个部件的测量必须记录,存储和保存,不仅用于内部质量程序,而且还用于跟踪目的,以便在车辆中的故障 - 客户要求。除了记录所有数据,也可以进行统计过程控制。

一旦机械加工和清洁,部件非常有光泽,限制了可以使用的量级。“我们无法使用相机,因为表面完成,无法相信它们,它太过光泽,所以所有的尺寸都必须是触摸探测测量,”海耶斯先生说。“Hommell-Itamic做得很好。起初他们想用一个车站来做所有的测量,但它不会跟上机床,所以一个两个站点的答案是答案。“

定制设计和建造的压力表配备线性电压位移传感器(LVDT)探头的精度和速度。LVDT传感器原理的强度是没有跨传感器位置传感元件的电气接触,这对传感器的用户来说,意味着干净的数据,无限的分辨率和很长的寿命。

这些数据目前还没有反馈到Hydromat公司的EPIC R/T软件中,用于自动偏移设置,但这是可能的。“稍后,我们将添加一个界面,我们将自动在水垫上做偏移,但现在真的不需要。一切顺利运行。这只会增加开支,”海耶斯说。

该部件的两个站都夹在零件上并快速检查I.D.和O.D.零件前进到下一个自动操作之前的尺寸。

当零件通过测量站后,传送带将其输送到一个站点。一旦四个部件互相堆叠,激光读出下一个过程所需的最后一个部件已经达到目标,发那科机器人就会收到一个信号,开始行动。

通过一个定制设计的抓手,机器人可以一次抓取四个部件,并将它们放入一个独一无二的夹具中,该夹具将显示并照亮这组部件的顶部,用于摄像机阵列。这些摄像头检查“耳朵”特征的存在,并检测被水垫磨掉的端盖顶部的平面特征的位置。平面决定零件在夹具中的定位,反过来,将决定零件将如何定位,一旦机器人挑选和放置他们的激光标记程序。

随着该细胞的设计,Ooyen先生和Hayes先生包括激光标记系统,而不是客户的要求,至少不是最初的。“我们希望为我们自己的跟踪目的标记每个部件,”海耶斯先生说。“当我们向客户询问时,他们会询问我们是否也可以为它们带有2D条形码标记零件。所以我们告诉

我们可以。”似乎GGM的客户之前在每个部件出箱时都在它们上面添加了一个带有独特条形码的贴纸,以便追踪。激光将为GGM及其客户增加一个跟踪元件,消除了在装配线上手动粘贴贴纸的需要。

一旦扇源机器人夹紧零件,照片夹具解扫描,机器人将零件放置在适合激光器的位置。定位数据被发送到激光器,因此在末端的平板的适当区域上进行标记。巧妙的“相机数据到激光”解决方案使GGM不得不在物理上定位所有部件进行标记。

激光必须非常精确,才能在一个很小的2D条码(一个2.5毫米的正方形)上留下清晰的痕迹。Rofin-Sinar技术公司。被聘为为这项任务添加正确的激光的公司。

同样的机器人再次拾取部件并将其正确地定位到装运箱中。每个盒子容纳240个零件,并且在盒子中完成一层,拾取器和放置单元,使用抽吸装置,拾取器,拾取,并将浸渍在每层零件层之间的抗腐蚀化合物浸渍的重型纸张,保护它们直到装配阶段在墨西哥的植物。自动输送系统将盒子装入装载区域,并在完全时运输它们。盒子被粘贴并挡住托盘上的操作员。

远程控制

GGM在此单元格上运行约200万份。随着需求的变化,数小时,班次和预定日弯曲以满足客户的需求。

Steve Hayes界面互相渗透史诗R / T控制和Gaging System软件,因此他可以从检查台控制每个系统。此外,通过此界面,Hayes先生可以通过任何Internet连接从远程位置登录系统。“我所需要的只是IP地址和密码,我正在开启。“海耶斯先生说,我可以看到生产系统和水质水质的一切。”“我甚至可以在机器的单位上抵消,从家里或纽约或纽约或任何地方。显而易见的是,通过站在商店的操作员,他可以从可以找到互联网连接的任何地方都可以完全运行该单元。

Hydromat的工程师也可以从圣路易斯登录进行更新,并提供快速服务。“水垫一直是服务的领导者。关键是当它坏了的时候他们怎么处理——他们怎么处理?”海斯解释说。

在路上

Hydromat电池位于GGM生产车间的一个大开放区域的角落。这是海耶斯先生和Ooyen先生计划在未来用更多的电池填充的区域。那么,为什么要小题大做地生产更多的机加工零件呢?“高产量、高产量的加工单元补充了我们的核心齿轮业务,增加了GGM的客户和产品多样化。此外,我们认为我们现有的系统很容易扩展到类似的组件,这对GGM来说是一个令人兴奋的潜在机会,”Ooyen先生说。

-清洁技术公司。

相关内容

将5轴功能添加到3轴CNC磨机中

此附件提供了使用THE-AXIS加工中心的商店,可点播的四轴和五轴加工。

瑞士类型的机器:不仅仅是一个车床

CNC瑞士类型的机器有更多的能力内建比以往任何时候。许多这些功能可以通过附件来实现,这些附件可以提高机床的吞吐量,提高机床的工作质量,甚至减少或消除对非常复杂工件的二次操作的需要。

硬变成磨削的替代品

对于希望简化零件加工的商店来说,硬车削是一种成本效益高的选择。