| 3分钟阅读

移动到单通过珩磨剪切定子废料

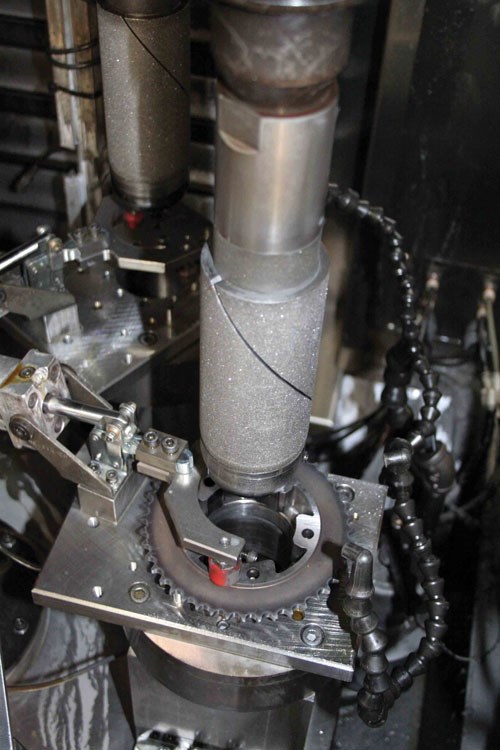

该汽车一级1供应商通过使用Sunnen VSS-2单行程珩磨机更换滚筒抛光操作来减少其可变气门定时(VVT)定子孔的废料。

要满足以微米为单位的公差,同时每天生产超过4000个零件,这似乎是一个令人生畏的制造业挑战。然而,在一级汽车供应商Cloyes Gear and Products位于阿肯色州苏比亚科的工厂,这是生产可变气门正时(VVT)定子的标准程序。该公司将其定子生产的一致性和无后顾性在很大程度上归功于使用了Sunnen公司(密苏里州圣路易斯)的VSS-2单道珩磨机。通过简化定子的分割孔的尺寸,这台机器消除了一个生产难题,并减少了废料。

Cloyes的Subiaco工厂拥有粉末金属(PM)生产设施。在这里,公司执行高强度、低重量的PM零件的整个生产过程,包括初级和二级操作。压力机的尺寸从60吨到825吨,公司实现了包括铁在内的材料的部件密度为7.5克/立方厘米;磷铁;预合金,铜渗,碳化钨/青铜基体;300系列和400系列不锈钢;等等。关键性能包括烧结至2250°F;感应淬火、渗碳和碳氮共渗;以及一系列的二次操作。

在操作中,VVT定位与转子接口,转子移动约15度以根据RPM和其他参数调节最佳发动机性能的气门正时。它们由烧结钢制成,硬度为45 HRA。这些部件的生产中的关键操作是尺寸和整理次要ID,其必须在感应硬化之后进行,以实现指定的50微米圆度公差和80微米的总容差。该公司发现此操作具有挑战性,特别是因为次要ID由五个不同的细分市场组成。“我们可以在车床上转动这个身份证,但由于钻孔高度中断,这将在生产基础上充满挑战,”工厂的工艺工程经理Justin Carty说。

卡蒂说,该公司最初使用滚轮抛光工艺完成中断孔,但难以满足要求的公差,导致高报废率。基于其在车间已有的三台单道珩磨机的经验,该公司在该过程中建立了足够的信心,选择它作为辊式抛光的替代品。此后不久,该公司收到了一辆带有四个主轴的Sunnen VSS-2,并将其与自动零件装载系统集成在一起。

根据Sunnen的说法,正确应用单道珩磨可以提供一种快速、经济的方法来获得精确的孔尺寸、几何形状和表面光洁度。这种方法对由铸铁、粉末金属、陶瓷、玻璃、石墨或其他易切削材料制成的零件特别有用。理想的长径比不高于1:1,尽管该工艺可以适用于较长的比或花键孔,如果零件包含交叉孔或其他允许冲屑的中断。(吃得太饱

VVT定位测量23毫米长,直径为84毫米。)

VVT定位测量23毫米长,直径为84毫米。)

在IMTS 2008上引入,VSS-2系列机器可提供多达六个主轴。使用带有预设直径和砂砾尺寸的金刚石工具,每个主轴都会逐渐进入逐渐尺寸并完成孔隙。主轴在工厂独立对齐,以便与工具板定心。根据制造商的说法,与使用适用于所有主轴的“平均”对准的早期机器相比,这导致卓越的准确性改善了孔几何形状。该控制设计灵活性和易用性,使用户可以在整个循环中改变柱子馈送和主轴速度。为了进一步提高运行灵活性,机器可提供六种不同的冲程轮廓,包括啄,短程和居住。

Cloyes的VVT定子开始作为压制,烧结和尺寸的粉状钢,在较小的压力机中。然后,在部分周边钻一个小孔。在刷子去毛刺和感应硬化后开始珩磨。孔需要重新移动约0.003英寸(0.076毫米)的材料,因此四个主轴中的每一个都少于0.001英寸(0.025毫米)。卡蒂先生说,刀具生活约为80,000份。经过珩磨后,零件是面部地面,糖果,洗涤和包装。

和车间里的其他珩磨机一样,Cloyes的VSS-2与包括发那科M-6i机器人的部分进给系统相连。这使得机器可以在无人看管的情况下每天运行22个小时。Carty先生说:“这个系统是关于短周期时间,高生产率和高处理能力,所有这些都不需要照看机器。”“我们可能需要每周进行一次调整,以确保零部件符合规格。这是当今OEM汽车市场上具有竞争力所需的生产率和工艺能力。”

相关内容

带自动刀具磨损补偿的单道珩磨系统

单通珩磨,也称为钻石孔尺寸,是在经济上经济地生产零件的好方法,当孔很小或有需要磨削的薄壁构件。

精益战略驱动汽车效率

基于云计算的精益执行系统将多个MES和ERP平台结合在一起,使这家汽车供应商的全球业务在生产、维护和质量方面得到了改善。

用于微机械线的换刀

选择合适的工具,并将其与微加工应用的正确操作和工艺技术相匹配,是在这个蓬勃发展的市场中取得成功的关键。