具有自动刀具磨损补偿的单道珩磨系统

单道珩磨,也称为金刚石镗孔尺寸,是一种经济地生产零件的好方法,当镗孔很小或有需要珩磨的薄壁构件时。这类应用的例子包括扭矩转换器轮毂,以及许多其他通过孔,如不需要交叉舱口图案和超精细表面光洁度的连杆。

在一个典型的单道珩磨机中,通常使用三到四个珩磨工位去除0.025毫米到0.075毫米的磨料。基于被移除的库存数量和零件和材料的硬度,工具可以使用4万到10万个循环。

在今天的许多单道珩磨机中,所有的珩磨主轴都是由安装在滑块上的单个电机驱动的,并有一个旋转分度台将零件从一个工位移动到另一个工位。零件检验是手工完成的,或者是在循环结束时通过后工序计量系统完成的。

然而,这种设置有一个缺点。如果发现该部件漂出规格,最终检查不能确定(在多个工位中)哪些工具磨损并导致漂出。为了找出原因,操作人员必须测量每个工位的孔尺寸,确定磨损的刀具,然后更换。

除了造成停机时间外,如果磨损不经常监测,还会对刀具寿命产生不利影响。例如,如果粗加工工位(第一工位)的刀具首先磨损,那么由此产生的镗孔就会更小,而下游的其他刀具则要通过试着增加库存来补偿。在级联效应中,这会导致后续工位的工具过早磨损。

防止刀具过早磨损的唯一方法是在每个工位经常监测刀具磨损情况,这是标准做法。磨损补偿通常是通过手动转动工具底部的螺母来完成的。一旦工具被扩展,就不可能逆转它——过度补偿是常见的现象。现今主要使用的套筒设计并不容易用于自动补偿,因为工具是由一个马达驱动的。

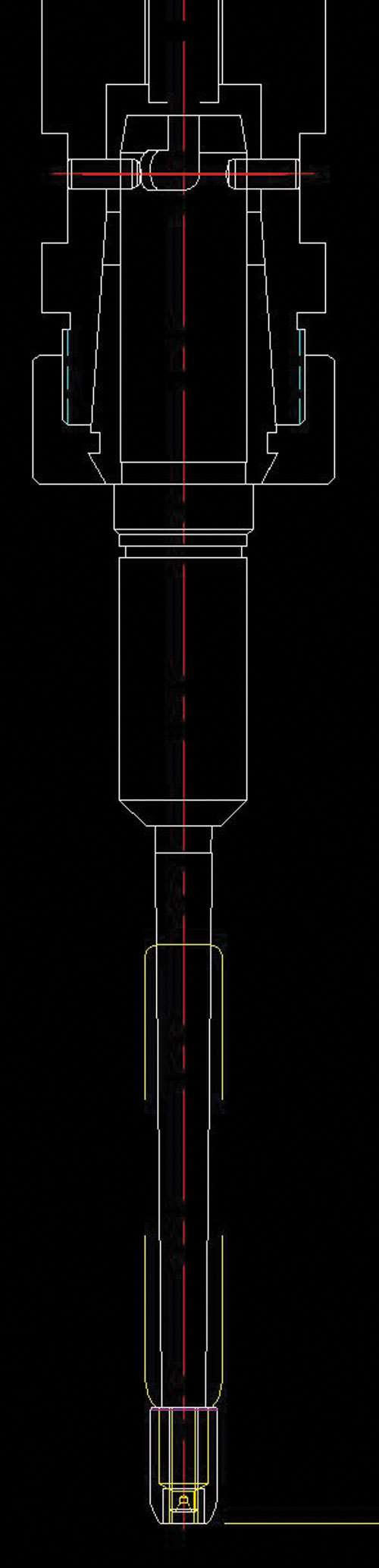

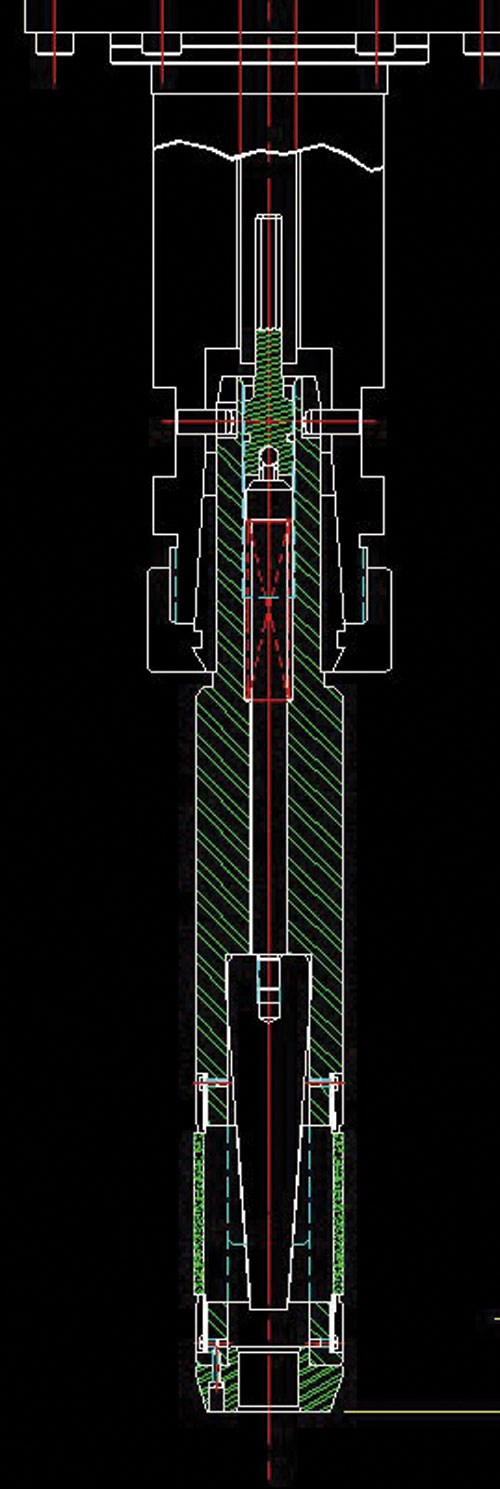

一种新的单道次珩磨系统内格尔ECO-40PVT通过伺服电机独立驱动每个刀具,并采用膨胀锥设计,消除了这些缺点。在这台机器上,金刚石工具被安装在精密的磨锥体上,并预先修整到尺寸。

伺服控制的刀具膨胀系统自动旋转螺杆,反过来,以1微米的增量扩展刀具。膨胀量是由测量系统的实时反馈来决定的,该系统测量各个部分。对于连续生产珩磨作业,这是对手动测量和补偿系统的一个巨大改进,并提高了生产率,因为没有工作停止。

例如,考虑三轴机器珩磨一个液力变矩器轮毂。机器持续监控2轴和3轴的加工扭矩。由于主轴1(粗加工工位)中的刀具开始磨损,孔变小,导致主轴2在试图去除更多材料时经历切削扭矩的增加。

在增加的扭矩和刀具磨损之间有一个精确的关联。当监视器感知到增加的扭矩负载时,机器控制器向1号站发出信号,以扩大和补偿磨损。同样,主轴3的加工力用于补偿主轴2的磨损。这是级联反应的反面。

最后一个测量站用于对工件进行100%的检查,并在最后一个珩磨站补偿刀具的磨损。一个不进式、量具式、预量具站确保进样孔不会太小,从而保护粗加工站(主轴1工具)免受损坏。

然而,该机器可以接受其他制造商的套筒式工具的现有库存,以便客户可以浏览其现有库存。然而,这些工具本身并不适合自动磨损补偿。

在最新的套筒式工具设计中,一旦工具磨损,完整的工具通常被送回制造商重新剥离和电镀。在新的膨胀锥设计的情况下,客户可以“现场”去除磨损的磨料,并放入新的磨料棒。

这个新系统还有助于减少昂贵的完整工具的库存。例如,如果一台单孔型机器有四个工位,每个工位上的工装都有不同的粒度,并且根据产量的不同,每种粒度都会有一些备用工具。然而,由于采用了膨胀锥设计,该工具适用于所有工位(只是磨料不同),从而减少了备用工具库存。

与套筒式设计工具相比,膨胀锥设计还具有另一个显著优势。当套筒膨胀时,圆柱度并不总是保持不变,因为当套筒被迫在锥体上变形时,会发生膨胀——可能会有一些高点和低点。

因此,一些套筒式工具的性能可能不一致。对于一个操作人员来说,在找到一个有效的工具之前,经常要检查几个工具。这种不一致性导致了工具库存水平的增加。

在新的膨胀锥设计中,预先测量好的磨料与金属粘结剂混合在离心机中并烧结。彻底的离心混合使磨料分布的变化最小化。此外,金属结合磨料是预先修整,这导致“第一部分,良好的部分”,从而减少启动时间后的工具切换。

相关内容

金相组织如何影响铝的可加工性

在晶粒结构一致性和机械性能方面的进步有助于使这种极具切削能力的金属适应不断增长的应用范围。

对于高原珩磨,考虑球型

球型磨具是一种特殊的磨具,其独特的外观可以立即识别。对于汽车、航空航天、制造和机械加工行业的工程师来说,这种应用工程磨具的特点是永久安装在柔性细丝上的小的、研磨颗粒,是一种灵活、低成本的精密堆焊、去毛刺和边缘混合工具。

清洁曲轴上的污垢

高压水射流可以清除传统清洗方法无法清除的毛刺和机加工残留物。