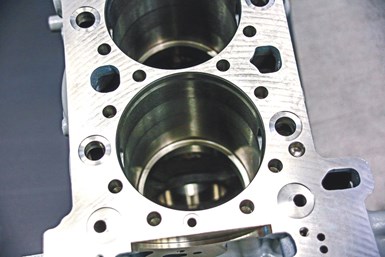

如果加工卡车发动机钻孔必须精确到其本质,因此在曼海姆,德国梅赛德斯 - 奔驰卡车制造的房屋中必须更加如此。常识规定了发动机块中的相应表面必须以最精确的精度加工,以确保卓越的性能。发动机块表面具有复杂的几何形状和许多要求最高公差类的关键特性。根据发动机类型,这些包括多个H7配合,具有精度规格的各个区域小于15μm,并且具有出口的20°倒角,以±0.025°的角度公差。当然,成本效率也是紧张的焦点。

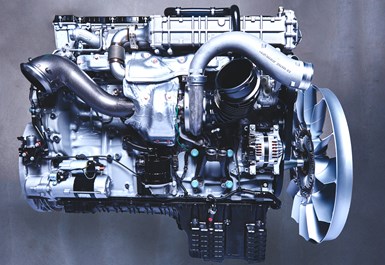

奔驰OM 471动力系统用于其Acros卡车。(图片:戴姆勒)

由于梅赛德斯 - 奔驰专家之间的密切合作,机器制造商和MAPAL(www.mapal.com.),在设计了一条加工发动机缸体的新生产线后,取得了重大进展。

想要获得新工具,请回顾过去

梅赛德斯-奔驰在2011年委托其第一个生产线加工这些发动机缸体。

当规划第二条线时,团队利用了他们使用第一条线的经验。他们认为加工气缸套接头的孔是一个特殊的挑战。这里的加工分为两个工位:预加工和精加工。

卡车发动机缸体有许多高公差孔、倒角和表面。(图片:MAPAL)

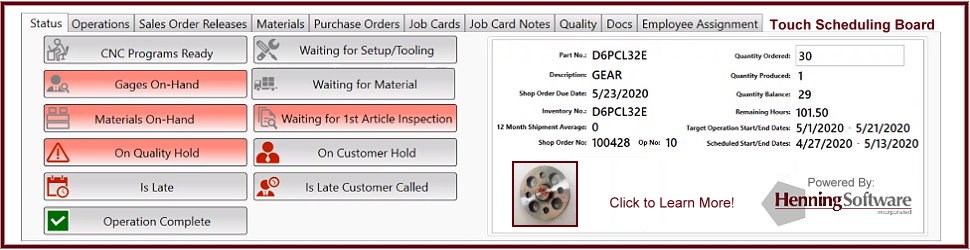

根据Mapal,该公司查看了复杂的动作工具,配备了最多20个可索引的插入件,包括ISO插入和自定义几何形状。动作工具具有单块工具主体和HSK-160连接,显示了直径为200毫米的放大的面表面,总工具长度为380毫米,质量高达60千克。尽管长度,宽度和周长,但规格要求工具具有径向

跳动精度3 μm。“驱动”是指工具滑块通过机床控制器中的一个附加的数控轴由牵引杆驱动。它必须集成在HSK连接和适合自动换刀。MAPAL公司报告称,在更换刀具时,高精度卡口联轴器可自动连接牵引杆,从而解决了这一难题。

在工具内,硬质合金斜坡将牵引杆移动到幻灯片。为了达到所需的数量,三个主轴机同时三个孔。三每台机器上的工具都分配给一个特定的主轴以保证加工的可靠性,这意味着对于每一个工具,都有一个姐妹工具和一个额外的储备工具用于定期维护工作和或需要的维修。

鉴于所需工作的精度性质,在MAPAL手工制造工具的工作量是非常高的。例如,工具体内的滑轴是用手研磨的。每一种工具的手动工作时间相当于几个人周。

改变工具改变

通过这样的加工操作,这种工具的切削刃是通常在机器的工作区域中更换和调整。到期的到冷却润滑剂,这不仅对机器凌乱和不舒服操作员,机器也没有在此期间生产。三班每台机器进行操作和三个工具,此类停机将每天三到四小时。

当长度为380mm时,工具的总跳动变化量不得超过3µm。(图片:MAPAL)

与梅赛德斯-奔驰的员工和机器一起制造商,Mapal因此开发了一种自动的概念刀具更改,用于调整机器外的工具。“这可能一开始听起来很普通,因为这是机械加工的一个相当普通的过程MAPAL报告说,然而,在这种情况下,工具的尺寸本身就表明了挑战的程度。假定这台机器有自动工具这种类型的加工和这些尺寸的改变是世界上第一次,这个项目需要极大的创新精神和尝试的勇气所有项目合作伙伴的新事物。“

为了确保外部调整尽可能简单,MAPAL开发了相应的设备来运输、调整和维护工具。这包括一个处理解决方案,插入和更换工具在杂志作为工具插入到加工系统,而悬挂。由于工具重量高,大约60公斤(132.3磅),仅仅手动“翻转”工具两次就会使人员承受很大的压力。此外,安全性和人体工程学也将发挥重要作用。此外,还存在工具在过程中被损坏的风险。因此,MAPAL设计并建造了两个独特的设置夹具,工具被插入在一个悬挂的位置。吊车用于悬挂运输的手推车在加工系统和安装夹具之间进行了开发。这样,工具被运输和调整到加工系统中使用的相同位置。

传输在设置夹具上确定的测量结果直接到工具上的RFID芯片。加工系统的控制器在插入工具时读出。这样,机器可以在加工过程中使用致动载玻片重新调整一些重要的测量。常规QA测量结果考虑在内。该工具的这种封闭的质量控制循环是梅赛德斯 - 奔驰的优先级。

总是分析

Wolfgang Baumann博士负责Mapal的ISO元素的产品系列的产品系列,表示,该公司从未忽视过效率效率。“通过我们与特殊应用程序的工作,我们已经积累了广泛的深入知识,该知识已被纳入我们的工具和系统的开发。在许多情况下,一旦我们分析了应用程序,就会取代其他工具选择了最佳工具,“他解释道。

“对于某些应用程序,我们的工具现在的机器显着更多的零件镶件必须更换。在其他一些加工操作中,每个零件可以用较少的刀片实现相同的加工次数。然而,在其他情况下,我们可以用更多的数据获得更高的切割数据。我们有时依赖于具有更多切削刃的可转位刀片,由于每个单独的可转位刀片可以使用相当长的时间,从而降低每个部件的成本。”