探索超越棱镜

这家制造商已使用机上探测到帮助自动化设置和维护对立式加工中心生产的多年棱柱形零件的过程控制。计量产品制造商最近实施的探测策略,让它实现其关厂和瑞士的类型相似的结果。更小,更经济的批量这些机器现在产生更好地与真正的生产要求一致。

机上的探测一直是Renishaw的自动化途径,建立减少和过程控制一段时间的重要组成部分。它是包括总部位于英国的公司RAMTIC零部件生产概念技术的少数之一。RAMTIC,对Renishaw的自动铣床的缩写,车削和检验中心,在90年代初被开发为无人值守生产小型,棱形零件过程中有效的过程控制的解决方案。成熟的概念仍然被应用在英国格洛斯特郡的显着干净的斯通豪斯的制造工厂生产,为公司的计量产品的各种组件。

通过使用标准化的工作夹具和移动传送带,掌握工件工件和机内探测程序,RAMTIC使传统的vmc能够自行保持对精密加工过程的严格控制。不过,最近该公司开发了类似的方法,使其更复杂的车铣机和瑞士型车床也能达到同样的效果。

保罗最大限度地是雷尼绍的石阶的主要制造工程师。他最近透露了该公司如何探索来减少设置时间,并保持在这些多功能机器上产生的关键部件的准确性。Renishaw希望这项努力将允许批量尺寸减少,在必要时更加符合产品组装要求。

植根于RAMTIC

在描述如何探测是使用在该公司的转轧机和瑞士类型,它是有帮助的简要解释一些RAMTIC的基础。Renishaw开创了RAMTIC作为一种在相对低成本的vmc上生产棱柱形部件的自动化方法。每台机器都使用一个带有标准燕尾接口的夹具底座,该接口用于定位容纳多个小工件的夹具。耳轴工作台提供旋转,允许机器访问不同工件的多个面。每台机器上都有一个可移动的传送带,可容纳多达50个固定板,这些固定板包含了生产产品“套件”所需的原材料。传送带还包括机器工作所需的所有工装。一个传送系统自动地从传送带上装载/卸载夹具板并将它们传送到机器上。

触摸探针进行预加工对准检查。此外,刀探针验证每个换刀位置具有正确的工具和测量工具的长度和直径,以确定偏移量。在VMC然后完全机器批次,随后是一个探测例程的第一部分。

然而,探针不是立即探测被加工零件,而是首先测量位于加工环境中的工件。合格的伪影是由与零件相同的材料制成的,因此两者具有相同的热膨胀特性。它既可以是工件的复制品,也可以是包含各种加工特征的通用部件。然后对被加工的零件进行探测,并将结果与测量的工件进行比较。根据工件测量值与工件测量值之间的偏差自动调整工艺参数,并开始对剩余工件进行加工。

因为设置是在没有人工干预的情况下执行的,所以机器可以运行非常小的批大小(通常是10到20个)。当机器运行一项工作时,另一个传送带上可以安装包含下一项工作所需材料和工具的夹具板。工作完成后,员工只需交换旋转木马,并开始运行新部件。

在2005年,公司看了看,以实现它通常使用机器大部件的导通钢厂类似的工艺优势。这铺平了道路,为瑞士型车床,据说能够拥有以前没有实现的瑞士类型检查复杂的电平的探测解决方案的发展。

除了棱镜

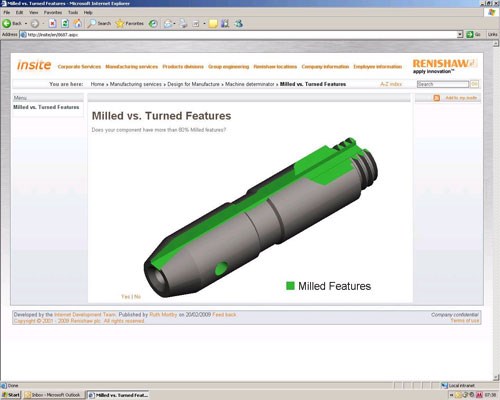

虽然RAMTIC系统继续在本公司生产的小型,棱形的部分,车铣机和纵切车床要应用越来越多地用于制造同时具有车削和铣削功能部件。这促使该公司开发的森精机SL 153Y关厂,它配备了barfeeders和龙门装载机允许无人操作的扩展延伸探测战略。这些机器的优点是它们提供的功能完全机一举一部分。的缺点是,所述组合车削,铣削和钻孔操作可以使设置棘手且费时的。

此前,该公司将通过以传统的方式设置机器和生产的初始部分在上车铣一个新的工作拨号。已完成的部分将被传递到测量其主要特性CMM。然后,将机器设置的人会与工件的预期尺寸比较CMM的调查结果,并确定如何最好地加工参数调整,以控制住的过程。在复杂的设置,在这一努力中偶尔的不正确的决定的时间大大延长调整的过程。而当设置时间很长,批量大小往往增加来证明机器停机时间。

该公司现在使用在线探测来自动化和加速这些复杂的加工工作的设置。该过程偏离了RAMTIC方法,因为一个零件没有加工完成,然后根据一个合格的工件进行测量。相反,测量是在初始零件的每个特征被加工后进行的。所有必要的工艺调整都在切割下一个功能之前立即完成。

这个逐个特征设置测量过程一直持续到零件完成。此时,流程被认为是优化的,探测周期切换到流程控制模式。然后在每40到50个零件(取决于所需的公差)后执行特征测量程序,以补偿任何工艺偏差。

发展到更新加工参数的软件还比较反对的过程测量规则雷尼绍工程师建立每个作业。这些规则确保异常不会导致软件自动更新基于不正确的测量结果的过程。考虑最坏的情况,其中一个周围部分筹码收集的转弯操作过程中筑巢。实际接触外部功能之前纠结的芯片会导致探头触发。没有内置的软件足够智能,软件会自动更新基于不正确的测量过程。

历史表明,一旦在这些机器上最初优化加工过程,就不会在加工特征和预期大小之间存在显着的差异。事实上,雷尼绍的预期方差通常不超过0.004英寸。如果测量值在软件的定义方差之外偏离软件,如在芯片嵌套的情况下,系统假定存在问题,并且指示机器在配置文件周围运行该工具以在重新测量之前删除任何芯片。如果方差返回到预期范围,则软件将根据真实测量根据需要更改进程参数。

瑞士的挑战

机上探测最近综合整合在少数公司的瑞士型车床上。像转动厂一样,这些机器可以生产复杂的组件,但设置可以是熊。这不仅导致生产延迟,而且需要较大的批量尺寸,以证明长度设置时间。即使没有立即需要,也可以在某些时候在某些时候的组件进行加工。

最初,瑞士人类型的新工作与原始转动工艺类似。在设置后,将加工初始部分并将其带到CMM以进行测量。然后,机器运算符将解释测量结果并决定如何调整过程参数以将该部门带入规范。瑞士人类型的新工作并不罕见,需要五到十个过程调整迭代来优化过程。这项练习经常花了几个小时,尽管它有一些实例在其中消耗了整个8小时的班次。

该公司最初减少这些机器上安装时间的努力是使用标准的工具包,以消除在完成一项工作后拆卸所有工具,并为下一项工作重新组装机器的需要。然而,该公司意识到,为了实现其瑞士型号所需的快速、自动化设置,需要机器上的探测。

在swiss -type上集成探测是很有挑战性的,因为通常会同时执行各种操作。在瑞士型的工作区域内也有有限的空间来容纳探测器。

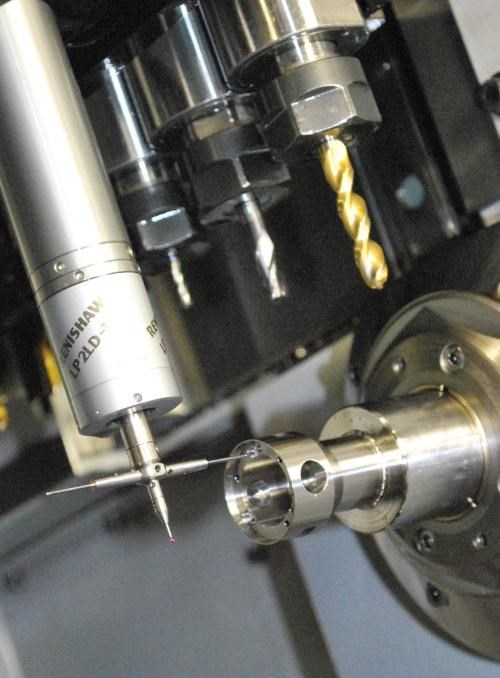

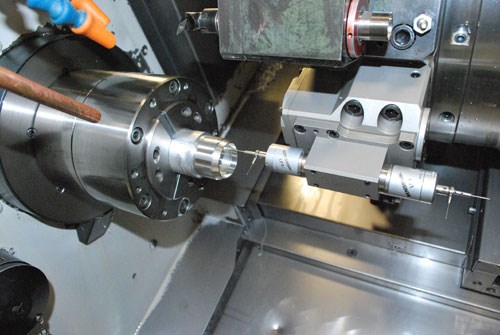

Renishaw决定为来自Marubeni Citizen-Cincom的M32机器开发探测解决方案。LP2 LD低力触摸探头安装在机器的主压板上,以允许X和Y轴围绕一部分行进。如果探头安装在这些机器的炮塔中,则只有X轴行程是可能的(炮塔不提供Y轴运动)。这将使不可能测量孔的零件特征,例如孔的中心点。该探测系统的目标是提供测量瑞士类型上所有机加工功能的能力。

探针不需要加工工位,因为它通过一个定制的安装支架安装在主压板上。这一点非常重要,因为许多复杂的多操作作业需要在每个工位使用工具。手写笔配置,专为瑞士型使用,允许一个探针测量多个特征产生的主或副主轴。

指向照片右侧的触控笔用于测量机器主轴上加工的功能。除了平面,孔和加工成一部分的脸部之外,它还可以对ID和ODS进行内部和外部探测。向下指向的触控笔可以测量交叉工作的特征和凹槽的宽度和直径。指向左侧的触控笔用于测量机器次级主轴上装入的部件上的铣削,钻孔和转动的功能。在安装过程中,探头在机加工后测量每个功能,系统的软件会自动更新工具偏移量。

Renishaw在2008年中期开始使用这种探测技术运行生产部件,目前正在8台M32机器上实施。早期迹象表明,该公司在瑞士型号上加工的10个最复杂的组件将有可能减少约50%的安装时间。尽管该探测系统目前仅在Stonehouse使用,丸红公民cincom计划提供类似的探测包,作为其瑞士型车床的选项。

.jpg;width=70;height=70;mode=crop)