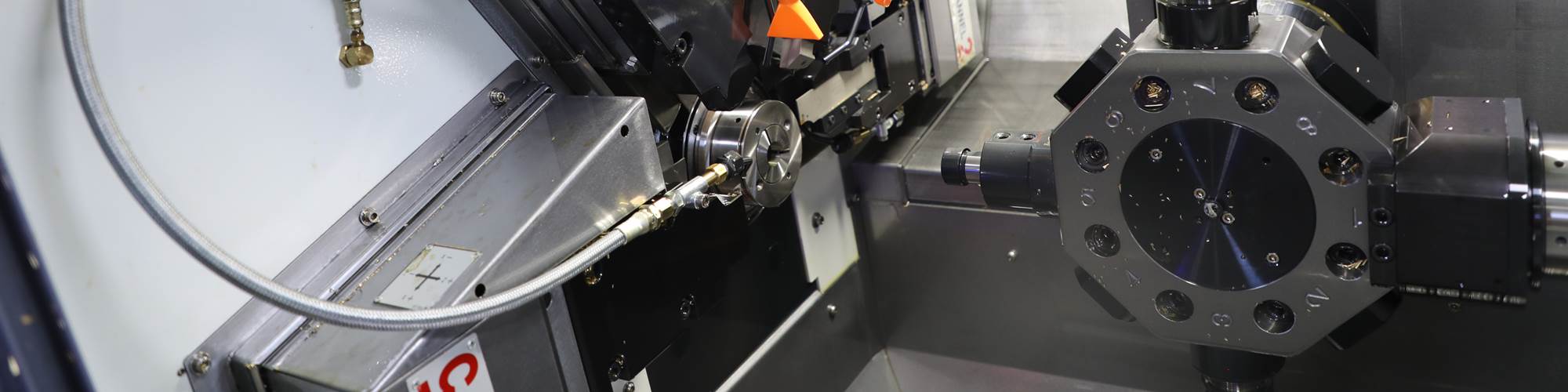

在萨姆纳,华盛顿的自动产品,开始作为一个工作车间与凸轮自动在90年代早期。目前拥有数控机床50多台。2017年,该店开始用Lico LNTS机器替换凸轮自动装置。老板约尔·格雷戈里说,这是一个艰难的决定,因为他已经学会了凸轮自动交易,但劳工问题迫使他的手。新的数控设备比凸轮自动装置的性能高出37%。另外,在很多工作中,车间的机器都熄灯了,不再需要成型工具(和成型工具磨削),也不再需要二次操作的机器——所有这些都需要更少的员工。图片来源:绝对机床

在19世纪中后期,工业需要更高的加工生产导致自动手动转塔凸轮驱动车床。使用带有旋转鼓或平面凸轮的轴,转塔车床能够在最少的人为干扰下生产零件。这些机器的各种迭代,然后统治生产车削世界超过100年。在此期间,单轴和多轴螺杆机床的升级提高了生产率,能力和安全性,而基本的力学保持不变-旋转凸轮驱动机械连接,以及高度熟练的劳动力和特殊工具需要设置和操作的机器。

20世纪60年代CNC技术的出现,给工业带来了大型CNC车削中心,虽然精确和通用,但相对缓慢。这些在20世纪70年代不断发展,最终成为今天的CNC车床。这些机器现在能够使用亚主轴完成复杂零件的掉料,但可能还没有完全满足生产车削车间运行中大批量零件的需要。

瑞士型,滑动主轴箱车床工业是第一个应用数控技术生产车削在70年代(数控单主轴机床被引进大约同一时间)。瑞士式起初在欧洲很流行,但过了一段时间才在北美被广泛采用。一般来说,他们的价格有竞争力,有实质性的能力,并在一个小的工作区提供丰富的活工具。

模具的使用也是凸轮操作螺丝机从过去100年的独特品质。也就是说,能够同时获得多个工具。虽然在多轴机床之外的一些设备在切割过程中只能使用两种刀具,但新的数控单轴机床(如Lico提供的,在美国可以从绝对的机床)可以同时有三个人参与,从而提高生产力和减少循环时间。

趋势向数控

商店正在远离凸轮驱动机器的主要原因包括设备的年龄和条件,以及有限的熟练劳动力。此外,客户要求更严格的公差和更好的表面处理,零件变得更复杂,批量尺寸变得更小。从机器方面来说,数控设备提供了较低的人力单位和较高的主轴利用率。而且,从监管方面来看,数控机床比老式的凸轮自动机床更有可能遵守OSHA标准。

凸轮驱动自动装置技术工人严重短缺的问题已经存在多年,但现在正变得更加严重。10年前的一项研究发现,安装这些机器的人的平均年龄是55岁。如今,其中许多人都已接近退休。而且,在这段时间里,很少有公司培训新员工,通常是因为很难找到想从事这一行业的人。需要数年的时间来培养一个训练有素的凸轮自动装置安装人员。

全球精密零件在其三个地点有Lico LNTS和LNDD模型机器。工艺工程师Mike Naticchia已经在短、中、长时间的工作中取得了成功,以前是在凸轮自动系统甚至其他数控平台上运行的。公司总裁Randy Mueller表示,数控机床帮助减少了每个部件的劳动含量,同时将产量提高了200 - 300%。

与此同时,许多凸轮自动装置已经陷入了不太好的状况。备件越来越少,也越来越贵。此外,拥有维修知识的人可能比零件本身还稀少。根据维修需要,翻新单轴设备的成本从1万美元到4万美元不等,而翻新多轴设备的成本从4万美元到25万美元不等。

生产车削车间,看到更严格的公差要求,更多的功能,需要二次操作时,在传统的凸轮机,和更好的抛光需求,有时能够解决这些情况下,使用剃须工具或抛光工具。但其中一些限制在凸轮自动装置的直线部分。数控机床可以保持更严格的公差,并可以车削或钻孔零件到32微英寸的Ra光洁度或更好的工具选择。在数控螺杆机床上,需要不断调整凸轮自动装置的公差可以保持最小的人为干扰。此外,大多数数控螺杆机床有活轴和径向工具,当与C轴结合时,可以进行铣削、十字钻和攻丝,以及轴向钻削和铣削。一些数控丝杠机有B轴和Y轴,甚至可以完成非常复杂的零件。

转换到CNC的另一个常见原因是设置时间。单轴凸轮机可以花2 - 6小时设置;多轴凸轮机床需要6到16个小时。这意味着,不仅机器在那段时间没有给商店带来利润,而且这家商店最昂贵的员工之一一直站在机器前。相反,一旦一项工作在数控单轴机床上合格,设置往往可以在不到一个小时内完成,甚至在重复工作中更快。

数控设备的另一个优势是,可以在无人看管或熄灯的情况下运行机器,这进一步有助于降低每个部件的成本。杂志棒给料机也使数控设备获得更高的主轴利用率,并需要大大减少的人力来保持机器库存的材料。一些商店填满送棒机杂志,并运行机器,直到耗尽。有些人在下班后开始工作,然后在第一班开始新工作。另一些公司可以减少二班或三班的人员要求,因为机器运行时不需要太多的注意。这使他们能够在第一或第二班进行设置,并全天候运行作业。

美国明尼苏达州圣弗朗西斯市的Northland Screw Products公司已经将许多工作从凸轮驱动的多轴转向了LNTS平台。高级机械师Alex Martinson领导了这些工作,在经济批量尺寸和最小的人机界面运行部件。

另一个需要考虑的是清洁和安全。数控自动化系统是全封闭的,通常在外壳门上有安全联锁。通过保持机油和冷却剂在机器内而不是在地板上,减少了滑倒的机会。它们通常很容易连接到雾疏散系统,从而改善工人的空气质量。CNC上有效的门与PLC之间的联锁,确保机器运行时员工不受切割区域的干扰,减少操作设备造成的伤害。

传统的凸轮自动装置有沉重的滑动门(或没有门),没有安全联锁,而且经常有大量的缝隙来保护流体甚至芯片可以从机器中流出,从而造成光滑、危险的车间环境。老式凸轮自动装置上可能夹点的数量也很难保护,而制造全金属外壳来保护工人、降低操作时的音量和包含流体的缺点是,它们会使机器设置更困难,完成时间更长。

商店的经验

由于上述原因,许多商店已经从凸轮驱动机床过渡到Lico数控单轴设备。例如,俄亥俄州的Delphos的Vanamatic公司在2008年开始运行Lico机器。这些年来,他们又增加了几台,现在运行着9台lnts型机器。他们通过将一些航空部件家族从八轴机床和二次机床转移到LNTS模型上的加工完成,提高了生产率和零件质量。据Vanamatic的工程师Jared Wiltsie说,这家工厂切割很多难加工的不锈钢材料,而一个操作员需要持续操作一台8轴机器,而现在一个操作员可以操作3台或更多的LNTS机器,这些机器可以生产出完整的零部件。

位于密歇根州奥利弗的Air-Way制造公司是OEM液压配件的制造商和分销商。该公司目前在两个不同的工厂使用四台Lico LNDD机器。据制造技术经理特洛伊·纽曼介绍,该公司使用这些机器来卸载凸轮驱动多轴上的短到中等运行的零件,加工数控机床来运行一些非轮班工作。

同样,俄亥俄州纽顿福尔斯的Quality Switch公司也从外部供应商购买了螺纹加工零件,同时在多功能数控车床上生产一些更大直径的零件。公司副总裁杰里米·休厄尔(Jeremy Sewell)表示,公司在LNDD机器上运行较小的部件节省了资金。此外,该公司为自己的产品加工这些部件,所以它现在在制造调度方面也有更好的控制。

贯穿整个故事的照片突出了其他例子。一些商店走在了采用曲线的前面,而另一些则因为需要而离开了凸轮机。压缩的劳动力资源,更严格的公差和精加工,更短的安装时间,以及更安全的工作环境,都是促使数控生产转向的强大动力。商店还发现,现代数控螺丝机是他们财务成功的重要贡献者。

相关内容

新型数控多轴机床的设计

技术进步可能具有破坏性。然而,一些进展可以为现有的方法和工具提供新的可能性,导致效率和有效性的飞跃。

将CNC Multis提升到一个新的水平

参观EMO,应该是任何人看到最新的加工技术清单上的首要任务。

奔向高科技转向

一个赛车部件制造商得到更高的转速,更快的急流和一个复杂的控制与一个新的阵容的车床。