可靠的大批量清洗

与工作要求相匹配的溶剂清洗工艺可以提供快速、高效和生态的解决方案。

当工件在切屑成型过程中大量生产时,零件通常是分批清洗的,通常是在溶剂的帮助下。这个制造步骤经常导致生产瓶颈。如果芯片和残留的加工介质没有从零件上去除,整个生产过程对客户来说可能是不充分的。如果清洗费时且成本高,则会降低生产能力、效率和产量。

协调质量、产量和成本需要正确的溶剂和系统概念,其工艺技术很好地匹配实际的工艺要求,以及一个优化的清洗篮,非常适合处理零件。为应用选择最佳的设备和工艺需要仔细检查组件的几何形状、材料、污染类型和程度、加工状态和所需的清洁度。

使用右溶剂

所用的溶剂对清洗效果有决定性的影响。通常用于机械加工的溶剂包括非卤代烃(HC),如异石蜡和改性醇,以及氯代烃(CHC),如过氯乙烯(per)、三氯乙烯(TRI)和二氯甲烷(MC)。

碳氢化合物和改性醇的区别在于它们的化学组成,这使它们具有非极性和极性特征。非极性HC清洗剂的主要应用是脱脂,因为它们在溶解动植物和矿物油和油脂方面表现出了特别好的性能。但改性醇通常比纯烃有更好的脱脂能力。基于改性醇的清洗剂具有亲油性和亲水性,适用于复杂的应用,如清洗研磨件、烧结金属和高质量、高精度的小零件。

由于碳氢化合物和改性醇是高挥发性和可燃性物质,通常在工业应用中,在超过闪点的温度下使用,它们的使用需要系统技术,包括适当的爆炸和防火保护。

不可燃氯化烃是很好的油脂溶剂,具有最小的表面张力,化学性质非常稳定。一般来说,它们可以有效地去除形状复杂的部件上的非极性油脂和轻微极性油脂,而不会产生腐蚀、氧化、变色、燃烧、变钝或其他表面损伤。当关键油(氯化油和高含硫油)随要清洗的部件进入清洗介质时,首选chc。由于其蒸发速率,氯化烃在干燥方面比hc和改性醇具有优势。一般来说,它们干燥得更快、更彻底,使它们更适合具有关键干燥特性的部件。这种快速干燥在具有复杂几何形状和毛细血管的部件中通常是必不可少的。

将系统匹配到应用程序

烃类和改性醇类,以及chc,现在被用于全封闭的单室清洗系统,该系统配有集成的蒸馏装置,用于修复溶剂。这些系统允许使用的溶剂再循环。清洗过程可以分为几个阶段,这些阶段根据应用程序的不同而有所不同。通常,这一过程包括清洗、蒸汽脱脂、漂洗和干燥。它也可以集成几个溶剂罐,例如,粗和细清洗,以及零件保存。

清洁系统在全真空下操作的趋势已经很明显。这些系统的过程工程优势和低温蒸馏能力显然推动了这一发展。因此,溶剂受到的应力较小,使用寿命增加。此外,真空操作与可燃溶剂(hc和改性醇)消除了额外的爆炸保护的需要。

如果通过待清洁的部件将油或润滑脂延伸到清洁过程中,则应使用外旁路蒸馏。该第二蒸馏电路允许连续去除油和油脂。将润滑脂和溶剂的混合物从系统蒸馏装置的底部连续吸收到旁通蒸馏单元中,并在真空下浓缩,并且自动排出分离的润滑脂。

各种过滤系统,例如袋式过滤器和管道过滤器,可用于从溶剂中除去颗粒状污染。根据所需的清洁度,各种过滤器的组合可能具有良好的意义。特别是在多档操作的情况下,将过滤器铺设为双系统可以是有利的。此格式允许在生产运行时从一个系统切换到另一个系统,然后可以清除当前未使用的过滤器系统。如果需要清洁大量的零件,则自动馈送设备代表优化工作流程的进一步选择。

短清洗周期

浸液工艺可用于由钻孔、底切、盲孔等产生的复杂几何形状的工件。附着在零件上的污染物在浸浴中主要是通过介质的化学清洗作用去除的。这种效果可以通过摆动或旋转清洗篮来增强。其他物理过程,如超声波和压力冲洗,可以不同程度地应用,有效去除颗粒,进一步缩短清洗时间。

超声波的清洁效果可以在非常短的时间内实现高度清洁度,基于空化。浴液通过超声波发生器和匹配的振动系统声学照射。以这种方式生产的振动导致立即塌陷的流体内的微小空心空间。强大的电流和湍流发展和“爆炸”远离工件的污染。一般来说,频率越低,释放的能量越多。

在加压流清洗的情况下,泵将流体从清洗槽中抽出,然后通过位于填充层下方的喷嘴以高压水平将其注入到清洗槽中。这种流动会产生强烈的电流,在待清洗部件的边缘造成湍流,从而消除污染。当流体流过盲孔和凹槽时,会产生一个吸出污染物质的效应。

不要忘记清洁容器

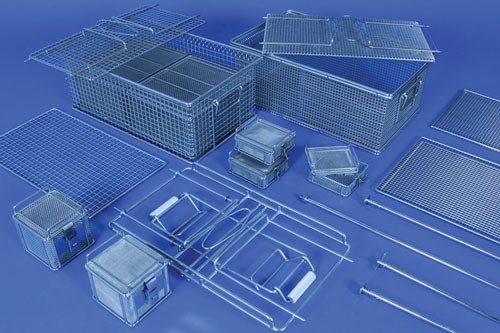

除了选定的化学品和工艺技术外,清洗容器还可以通过清洗系统在快速有效地处理散装或单独定位的部件中发挥至关重要的作用。良好的可及性是快速、可靠地清除污染的先决条件。只有这样,工件才能均匀地暴露在清洗剂中,以便机械清洗过程能够充分发挥其效力,尽可能高效地清洗出膜状污染和微粒。这种高效的清洗是通过持续使用圆线实现的。与由穿孔金属板制成的封闭容器或篮子不同,由圆形金属丝制成的清洁篮子还具有明显更好的排水特性,从而大大减少污染和清洁剂的结转。

相关内容

ISO 16232的最佳技术清洁做法

目的是评估和比较不同制造商或不同地点生产的部件的技术清洁度。

航空航天用水清洗

涡轮机制造工厂渗出过时的蒸汽脱脂系统,使得含水水性清洁。

简单,有效的零件清洁

多年来,这家店尝试了一系列的零件清洁方法,现在采用了一种环保的、相对简单的系统来清洁它生产的每一个零件。