Shop发展多任务处理业务

下面我们来看看这家商店扩展的多任务处理能力对它的成功意味着什么,以及它计划如何继续建立势头。

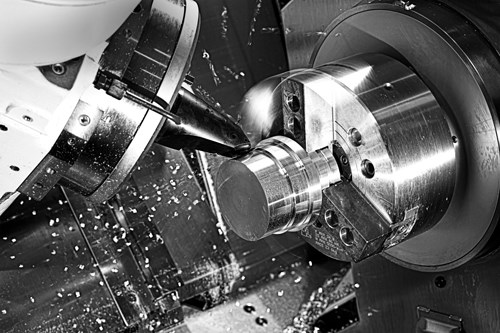

这家家族企业于1916年开始运营,为螺丝机械行业提供一系列的凸轮机。今天,诺尔特精密制造(辛辛那提,俄亥俄州)已经发展成为一个全面服务的合同制造业务,为原始设备制造商提供中到高量的精密加工和组装组件,同时还提供CNC车床、数控车床、以及自动螺丝机和装配工艺。

我们采访了诺特的第四代所有者兼总裁道格•科斯特(Doug Coster),讨论了该公司不断扩大的能力对其成功意味着什么,以及他认为继续保持增长势头的必要因素。

PM:诺尔特擅长哪些行业?

DC:我们服务于液压、国防、火器、航空航天、汽车和仪器仪表行业。我们在医疗行业做了一些工作,并希望通过获得ISO 13485认证来发展该行业。液压和流体动力非常适合我们,这自然让我们从事其他工作,包括最近不断增长的火器。

PM:你们什么时候开始在生产过程中实施多任务操作的?

DC:多任务并不是诺尔特的新转变。20世纪90年代,我们开始使用多任务数控瑞士机床。21世纪初,我们在多任务机床方面进行了重大投资,增加了几台Mori Seiki和Eurotech CNC多轴车床,具有多任务功能。我们继续将这些机器用于中等容量的复杂零件,主要优势是能够完整地卸下复杂零件,消除了昂贵的二次操作。我们最近继续扩大这一概念,增加了两项TsugamiCNC瑞士机床- SS26和BH38。

PM:为什么你认为在你的商店中发展这些能力是重要的?

DC:我们相信,我们的竞争优势是我们管理更复杂部件的能力。我们能够利用我们的能力和知识,提供一个在市场上更有防御能力的总成本解决方案。我们做轴套和销钉,但几乎每个人都能做。这些工作大部分已经转移到海外,不太可能再回来,或者,这是一种主要的购买决定是价格的大宗商品。这就变得更加难以捍卫和区分。更困难的,更高公差的工作要求更高的质量是在离家更近的地方完成的。其他因素也会发挥作用,如劳动力率,数量和技能水平差距,但不是每个人都能做这些部分。所以当我们成为某一种工作的专家时,我们可以为我们的客户提供更多的价值和合作。

因此,我们购买了具有多任务处理能力的设备和技术,以尽可能降低生产过程的成本。在任何可能的情况下,我们设计工艺,以保持我们的质量在一个非常高的水平,同时减少多余的处理和周期时间,以控制我们的制造成本。

PM:在决定一个部件是否适合多任务操作时,需要考虑哪些因素?

DC:我们考虑了零件的复杂性和体积。尽管我们希望通过一次设置完成所有零件的加工,但当零件编程和设置成本的复杂性开始超过加工成本时,显然存在一个收益递减点。将流程分解为简单的单个步骤以实现更高的吞吐量可能会有好处。

我们为一些非常小体积的复杂部件建立了一个细胞。这个单元格有两个斗山山猫转向中心和一个发那科带旋转工作台的机器钻。电池运行着大约150种不同的部件,包括很多塑料。

另一方面,多任务工作更适合大批量或系列零件。团队设置在决策中起作用。这不仅关乎机器的性能,还关乎准备工作和保持容差所需的时间。如果有很多GD&T(几何尺寸和公差),最好能在同一个工作中心运行零件,以保持其定位。由于这个原因,这些特征如何相互联系,以及该部分如何被保留以维持它,于是就成了行列式。

PM:所以多任务操作的主要优点是能够完成部分。你还有其他例子证明这是有益的吗?

DC:我们最近接管了一个客户的产品线,该产品线在大约20个不同的工作中心运行。每台机器都做一次特殊的操作。我们让它在一台机器上运行,尽管由于数量的原因,我们有六台相同的机器来运行相同的部件。这是一台带有30刀自动换刀器和10000 rpm主轴的测隙仪VMP-800立式加工中心。无论是瑞士车削、铣削还是第四轴墓碑,只要我们能设置一次,省去劳动力,我们就能节省时间、省钱,生产出质量更稳定的产品。

PM:更复杂的部件需要更有知识的操作人员。你如何确保你的机械师准备好了?

DC:这显然是我们公司和行业面临的最大挑战之一。我们很幸运拥有经验丰富、背景各异的员工。我们有四位制造工程师,他们在很多不同的情况下都有经验。当我们准备一个新项目或流程改进时,我们利用团队的方式,跨职能部门分享经验和知识,帮助我们为每个产品制定正确的流程。

我们还与我们的供应商合作,以确保我们为每一项新工作做好准备,并完善我们现有的流程。我们从REM Sales那里购买了这两款津amis,他们一直是我们非常好的合作伙伴。他们来训练我们的操作员使用机器。这些机器有点不同于我们之前的CNC瑞士机器,可能会在培训中提出一些挑战。虽然机制与我们的操作人员所习惯的相对相似,但控制器是不同的。至关重要的是,我们花时间确保我们的人员接受了适当的培训,以操作新机器,他们与我们的人做了出色的工作。

我们的很多机床采购决策很大程度上受到我们与供应商关系的影响。优越的设备解决方案一直是伟大的工作,以及。其实,它的支持就在我们欧洲技术公司多年来,robodrill、Enshus和Johnford在我们决定回到他们那里购买我们刚刚购买的六架feeler的过程中发挥了重要作用。

为了应对未来的制造业挑战,我们成功的关键因素将是如何开发人才和年轻人才。我们进行广泛的在职培训。为了补充这一点,我们计划继续发展额外的课堂培训,并与当地技术学校建立关系。我们目前正在做一些内部培训主任务基于仿真的网络课程。我们付出了巨大的努力,向地板上的每一个人传播知识。这对公司的发展非常重要。

对我们和整个行业来说,在教育机构支持加工项目是极其重要的。我们需要与这些学校沟通,帮助他们了解下一代制造业劳动力所需的技能。我们需要支持这些学校,通过合作项目和就业机会,让这些学校的学生有机会工作并获得行业经验。我们正开始与当地社区学院和贸易学校合作,这些学院和贸易学校开发了一些课程,对学生进行CAD/CAM、CNC编程和一般加工工艺方面的教育,并提高他们对蓝图的理解。我们试图在这些学校的学生完成课程后雇佣他们。

PM:在新工作中你遇到过什么挑战?

DC:即使在培训之外,引进新设备也总是面临挑战。销售周期很长,通常需要一年的时间来发展关系,了解客户的需求以及我们将如何满足客户的需求。然而,随着时间的推移,似乎总是会有一个加速的时间框架,给获取设备和评估过程能力的过程带来巨大的压力。仓促决策会造成下游处理问题。这也是为什么我们认为与真正的伙伴合作非常重要的原因。尽管我们试图在工艺规划阶段规划和预测风险区域,但感觉每次购买机床都会带来一些需要解决的挑战。与合作伙伴合作时,解决这些问题要容易得多。

我们对新Feeler 800机器的了解让我们感觉很舒服。我们在控制器和其他立式和卧式机器方面有丰富的经验。然而,当它们安装好后,我们开始进行过程验证,它们的反应与我们预期的不同。这是一个非常引人注目的项目,时间紧迫。SES和Methods立即做出回应,帮助我们了解差异并提供解决建议。

相关内容

瑞士车削加工夹具

在很大程度上,由于机器的多功能性,瑞士车削正在增加其在精密车削零件市场的渗透。随着越来越多的商店开始使用这一技术,我们应该考虑一下工作保持方面的问题。

了解数控夹头卡盘

车削的工件夹持通常是相当基本的:选择可以归结为卡盘或夹头。本文着眼于什么时候考虑夹头夹头,什么样的可能是最好的一个给定的应用程序。

瑞士机械加工的发展趋势

这家佛罗里达的医疗制造商是在数控瑞士机器上生产复杂医疗部件的专家。他们的工作车间已经从18名员工发展到135名员工,为苛刻的医疗行业高效生产小的、困难的部件。展望未来,这家店的联合创始人只看到了更好的前景。