扩展珩磨选项

虽然可在水平设计和垂直设计,三种不同的加工方法用于珩磨操作。最常见的方法,在一系列直径和材料上有效,使用多冲程机器磨石一个或多个附在一个旋转主轴。

珩磨通常是为了精确尺寸和精加工孔而进行的二次操作。旋转工具,使用金刚石涂层套筒或石材磨料,用于从内部表面去除金属,以创造特定的直径和圆柱度。与内磨相比,珩磨通常涉及低切削压力和低速度。粗珩磨的切削量可以达到0.010英寸或更多,精加工切削量可以达到0.001英寸或更少。

对于长径比为2:1或更多的工件,冲程长度和磨料尺寸使珩磨比内磨更具优势。工具和磨料本身决定了操作的精度,其公差通常小于0.000040英寸。

虽然可用于水平设计(用于小而轻的工件)和垂直设计(用于大直径、重的零件),但珩磨操作使用了三种不同的加工方法。最常见的方法,在一系列直径和材料上有效,使用多冲程机器磨石一个或多个附在一个旋转主轴。这种工艺能够快速去除材料,同时提供高精度的光洁度直径,圆柱度和表面光洁度。

用单冲程珩磨(一种由Sunnen产品公司(密苏里州圣路易斯),使用了一个锥形的凉亭装配了一个镀有磨料的套筒。工具珩磨镗孔,锥刀杆上套筒的定位决定了直径。虽然这些操作受到每道刀具去除材料量的限制,但它们提供了高生产率的转盘分度机,并提高了刀具寿命。该过程不会产生像多冲程珩磨那样的交叉阴影图案,而是在镗孔中留下单向螺旋图案。多冲程珩磨的交叉阴影模式被发现在用于轴承表面的零件中工作得更好,特别是用于滚针轴承和滚子轴承。

Krossgrinding是第三种珩磨方法,也是由Sunnen开发的。这种工艺结合了单冲程和多冲程珩磨的优点,具有刀具膨胀和刀具寿命长的特点。分体管式设计的外表面有一个镀金刚石磨料,内表面呈锥形。楔形物被精确地移动到工具内部,以扩大被镀的金刚石磨料。标准工具允许孔从0.236英寸到1.260英寸,运行速度接近300 sfm。也有更小和更大的尺寸可供选择。

优势

在Krossgrinding过程中,刀具旋转,工件通过浮动的自由中心,跟随现有的孔中心线,产生直径的圆度。然后,通过刀具的往复运动,在整个接触区域施加恒定的切削压力,使孔的直径直线。使用数控系统,膨胀芯轴可以以百万分之一英寸的可编程增量增加工具的内径。定位是由电机驱动的滚珠丝杠与编码器反馈控制。

工具的行程和旋转也被写入数控系统。珩磨过程留下的十字阴影图案的角度由这些设置决定。这种模式通常是需要的,因为它提供了一个理想的表面润滑,有效地通道之间的孔和它的配合部分。

膨胀工具设计包括由带有水平狭缝的套筒组成的芯轴。套筒用金刚石砂电镀,一粒厚。根据表面光洁度要求,可以指定粗、半光洁度或光洁度磨砂。镀钻石层确实经历了一些必须补偿的轻微磨损。在初始设置后,CNC可以设置为自动调整这种磨损。孔尺寸和锥度量规反馈也可以编程到CNC。工具的扩展范围因其大小而异。

磨削是一种提供精确尺寸和孔几何控制的方法,相对容易设置。由于缺乏珩磨经验,操作者仍然可以连续生产高公差零件。由于产量、成本优势和精确的尺寸控制,这种方法经常被用来替代内磨和人工珩磨操作。

运载系统

顺能提供一系列珩磨系统来执行Krossgrinding作业。其中一种型号是立式珩磨系统,它是为高产量镗孔尺寸而设计的,并使用柱和轴等部件来满足不同的应用需求。多达三个或更多的列可以组合创建一个系统,用于粗磨和精密珩磨。

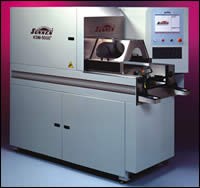

另一种型号是KGM 5000 Krossgrinding系统,适用于中低产量应用,其设计目的是为了保持一致的孔尺寸控制和保持紧密的公差。水平,单主轴系统使用Krossgrinding,镀金刚石工具(更高的精度和长工具寿命)和TurboHone单石或多石工具(快速去除库存)。

它的工作原理

Krossgrinding技术具有影响力的一个特殊应用是在医疗元件制造中,它可以帮助获得极端的孔尺寸精度和医疗设备所需的表面光洁度。与医疗部件的要求一致,KGM-5000系统使用的珩磨工艺不会产生强烈的热量,从而提高了孔公差,消除了零件的冶金热损伤。该系统能够在生产环境中保持0.000010英寸的直线度和圆度公差,从而提供所需的精度。KGM还能够珩磨医疗行业中常见的极其坚硬或奇异的材料。