设置减少的下一步

快速更换模块化工具是一种清晰的提高生产率,缩短设置时间,通常改善求职商店和大型制造商的底线。

编辑

在加工钛等韧性材料时,机械家被挑战以最大限度地提高金属去除率以实现生产效率,但它们面临低切割速度和相当高的切割力。在响应之后,在FEM和其他分析工具的进步,多年来,机床制造商在主轴和机器结构上具有改善的刚度和阻尼,以尽量减少劣质质量和刀具寿命的不希望的振动。这些进步增加了更高的生产力,但最弱的点通常是主轴连接本身。

KM快速变化系统Kennametal Inc.旨在解决该过程中对此弱点的担忧。快速更换模块化工具是一种清晰的提高生产率,缩短设置时间,通常改善求职商店和大型制造商的底线。虽然KM系统在这方面已经有效,但该公司一直在扩展其阵容来解决更广泛的机床平台。

主要优点

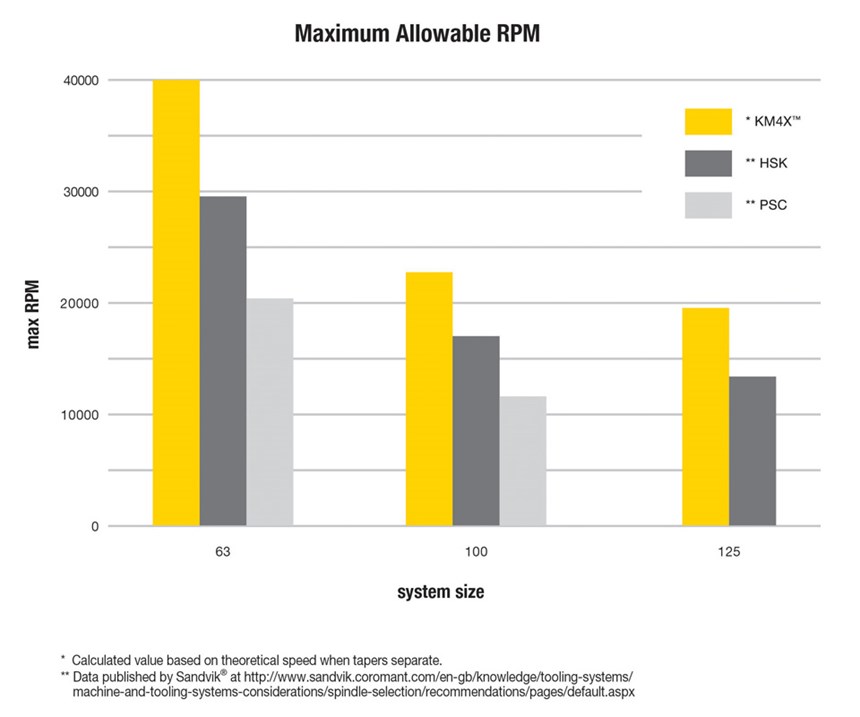

一些系统可以能够传递相当量的扭矩,但切割力也产生弯曲的瞬间,在超过扭矩限制之前将超过界面的极限。KM4X系统的高夹紧力和受控干扰水平的组合导致稳健的连接,极高的刚度和抑制弯矩,以提高钛加工的性能。

与其他工具系统相比,该系统设计了三倍的弯曲力矩抗性容量。这种设计允许商店使用它们的高性能加工中心来提高速度和馈送在困难的加工应用中,从而获得机床的全部电位。

此外,改进与现有机床的主轴连接的能力提供了增加吞吐量的额外优点,而无需投资昂贵的额外资本设备。

现有主轴连接

工具主轴接口必须承受高负荷,但保持其刚性。在大多数情况下,它将确定在给定的操作上可以去除多少材料,直到刀具偏转太高或达到颤振的发作。

在过去的几十年里,已经开发或优化了几种不同类型的主轴连接。由于成本良好/效益,7/24 ISO锥度成为市场上最受欢迎的系统之一。虽然它在许多应用中成功使用时,它的准确性和速度有局限性。

面部接触的出现代表了标准7/24锥度前进的一步。与7/24实心锥度的面部接触的组合在Z轴上提供更高的精度,但它缺乏较高速度或高侧载荷的刚度。这些市场上的大多数工具都是坚固的,纺锤体具有相对较低的夹紧力。连接刚度是有限的,因为需要保持径向干扰至少至最低。因此,实现一致面触点的所需公差非常紧,导致制造成本更高。

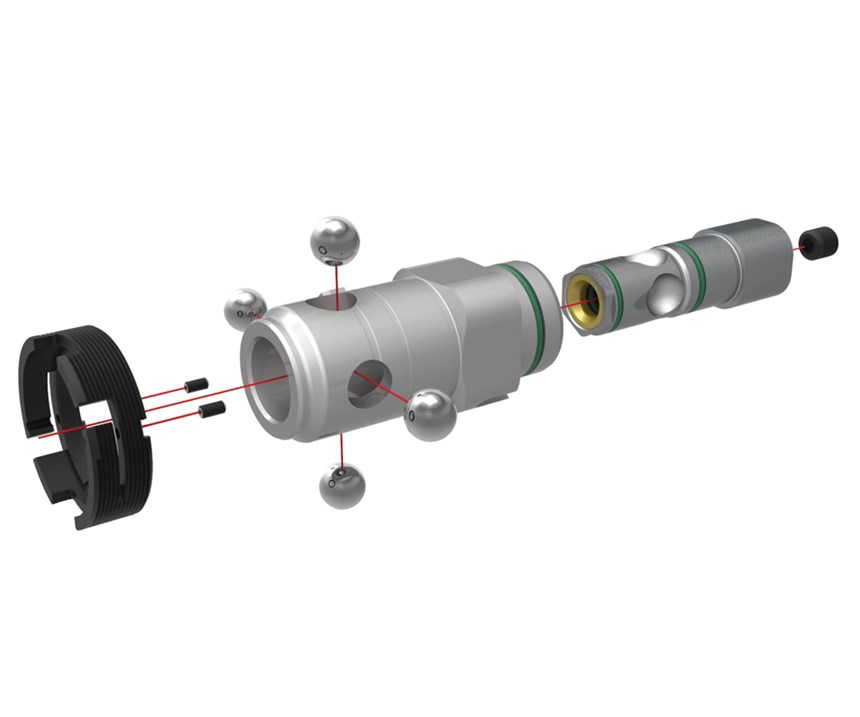

在20世纪80年代初,Kennametal介绍了KV系统,这是一种缩短版本的CV工具,具有三球机制作用在孔的圆锥形表面上。以后的版本设计和售出面部接触。1985年,Kennametal和Krupp Widia启动了一个联合计划,以开发一个通用的快速变化系统,现已称为KM和最近标准化为ISO 26622。称为PSC的多边形锥形面连接,现在也标准化为ISO 26623,以及20世纪90年代初期,HSK系统开始在欧洲的机器上使用,后来成为DIN 69893的标准化,然后是ISO 121。

开发KM4x.

原始波音风格的km设计改名为几年后,作为KM4x100-A主轴平台,流行了许多机器制造商,以及寻找高刚性的机器商店,在苛刻的加工条件下寻找高刚性。Kennametal最近向其产品线添加了63毫米版本,旨在更广泛的机床平台。基于对MIM4X产品提供的多种机器建设者的反馈,该公司继续扩大投资组合,现在包括收缩型刀柄,多油液压夹头,TG和ER夹头夹带以及各种其他主轴工具,夹紧单元和模块化适配器。

最新的添加是80至200毫米范围和中心线转动工具中的延伸,以支持铣削应用。根据Bill Redman,Global Product Manager,工具系统,KM4X的刚性允许大大增加的花记长度,允许客户进一步达到更大的情况而无需购买特殊工具。

限制弯曲能力

当加工诸如钛的坚韧材料时,由于切割工具的热效应,切割速度相对较低。最新的主轴设计,以低旋转速度,在这些苛刻的应用中更好地表现出更好的扭矩。

主轴连接必须提供与机床规格兼容的扭矩和有限的弯曲能力,以及更高生产率的要求。在最终研磨应用中变得明显,其中投影长度通常更长。限制因素是主轴接口的弯曲能力。作为一个例子,具有250毫米(9.84英寸)突出的直径为250毫米(9.84英寸)突起的可分度螺旋刀,产生4620nm(3407.5英镑)的弯矩,小于900nm(663.8扭矩的脚磅。

锥形主轴连接的最关键参数是夹紧力和径向干扰。最大化夹紧力并选择适当的干扰值可以进一步提高连接刚性。

相关内容

工作的许多方面

这是一种广泛的观察方法来接近工件,从酒吧喂食器到夹头夹在机器人上。

芯片控制的基础

在管理芯片的策略方面是保护生产过程的重要组成部分,从刀具寿命到产品质量。

长而短的条形喂食器选择

对于许多商店,该决定归结为4英尺或12英尺长的杂志式拨水器。以下是其中选择它们之间的一些指导方针。