| 4分钟阅读

工具帮助赛车商店走快车道

来自Sandvik Coromant的切割工具和专业知识帮助这个赛车组织保持领先地位。

它们被称为“有趣的汽车”,但这些赛车的成功所付出的工程上的努力可不是闹着玩的。每辆获胜的车背后都有一个团队,不仅包括车手和支持人员,还包括程序员和机械师,他们的任务是在精密的制造设备上生产顶级质量的零部件。唐·舒马赫赛车公司(Don Schumacher racing, DSR)最近的经历证明了拥有一个供应商的价值,它可以帮助你最大限度地利用这些设备。多亏了Sandvik Coromant (Fair Lawn, New Jersey)的工具和支持,该公司重新改进了一个麻烦的气缸盖制造工艺,以提高零件质量,减少安装时间、周期时间和工具成本。

DSR由商人和前短程赛车手唐·舒马赫创建,他在1998年开始了这项业务,他的儿子托尼驾驶着一辆顶级燃料赛车。就在第二年,托尼赢得了冠军,DSR自此成长为七个全职的短程赛车队——四辆有趣的汽车和三辆顶级燃料赛车。为了生产这些汽车的零部件,该组织在印第安纳州布朗斯堡12万平方英尺的总部运营了一个内部机械车间。

与山特维克的合作始于两年前。为了更大规模地生产零部件,该工厂购买了9台Fadal数控机床,以补充现有的两台okuma机床。随着这些新增内容的出现,我们对流程改进有了强烈的关注。DSR高级副总裁Mike Lewis表示:“我们知道,山特维克Coromant将为我们提供至关重要的工具和技术支持,以最大限度地利用我们的数控加工设备。

气缸盖生产是首批要改进的工序之一。山特维克东北区业务经理艾伦•基普(Alan Keep)表示:“这些部件的设计和加工方式可能会对铁轨产生巨大影响。”“精度和表面质量提供了竞争优势。”

然而,事实证明,要达到这两种物质的必要水平对DSR来说是困难的。从铝坯开始,生产过程既漫长又复杂。“机械加工涉及大量的工具和操作,”Keep先生说。“所以,当我们开始咨询和提供模具时,我们必须考虑这个过程的几个方面。”

更具体地说,机加工往往在汽缸头燃烧表面留下混合线。此外,复杂的几何形状和在每个零件上钻90个4.5英寸深的孔的要求导致了质量和碎屑间隙问题。安装和循环时间也太长。

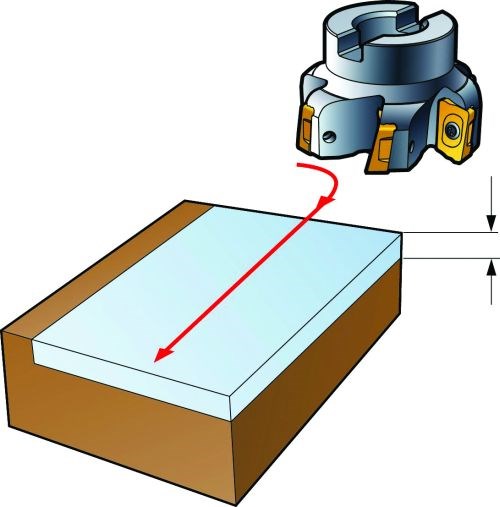

最初的分析集中在面铣削作业上。DSR用于粗面铣削和精面铣削的6英寸切削齿必须手动加载,因为它们占据了工具库中的三个位置。山特维克建议将该工具替换为4英寸的CoroMill Century刀具,该刀具只占据链中的一个位置。这种改变减少了安装时间,提高了主轴利用率,完全消除了手动更换刀具的需要。

为了消除麻烦的混合线,Sandvik团队建议采用“滚入/滚出”运动,即工具沿顺时针方向进入切割区域。Keep先生解释说,这种简单的编程技术可以在不牺牲进给速度的前提下,减少导致表面退化的振动的厚切屑的发生。结果,表面质量提高了58%,机械师能够提高速度和335%的进给量。

接下来,Sandvik团队仔细检查了剖面和钻井作业,以解决质量和碎屑清除问题。DRS使用的1英寸实心硬质合金立铣刀轮廓线长

悬垂导致振动问题,工具经常需要送出去重新锋利。工具供应商建议将该刀具换成直径50毫米的Coromill 790路由器。它还引入了Coromant Capto C5手柄,以提高刚性。最后,该团队修改了CNC程序,以纳入圆形插补技术,减少径向和轴向切割深度,同时增加sfm和ipm。Keep先生说,总的来说,这些变化减少了主轴上的载荷,减少了振动,提高了刀具寿命,简化了刀具的更换,现在的问题是更换两个刀片。

悬垂导致振动问题,工具经常需要送出去重新锋利。工具供应商建议将该刀具换成直径50毫米的Coromill 790路由器。它还引入了Coromant Capto C5手柄,以提高刚性。最后,该团队修改了CNC程序,以纳入圆形插补技术,减少径向和轴向切割深度,同时增加sfm和ipm。Keep先生说,总的来说,这些变化减少了主轴上的载荷,减少了振动,提高了刀具寿命,简化了刀具的更换,现在的问题是更换两个刀片。

对于钻井作业,该团队建议使用R840 corodrill替换传统的整体硬质合金麻花钻。与之前的钻头不同,r840具有通过工具冷却的能力。由此产生的芯片疏散改进使车间消除了耗时的啄食周期。Keep先生说,新工具还提高了井眼质量,并将循环时间缩短了75%。

DSR机械车间经理理查德•普莱斯(Richard Price)表示,山特维克在车间帮助提供的胜利也转化成了赛道上的胜利。在这两个组织首次合作的一年后,DSR获得了第九次NHRA世界冠军,当时车手Matt Hagan驾驶他的DieHard Advanced Gold Funny Car在加州波莫纳冲过了终点线。DSR在2011年总共赢得了18场比赛和3项全国纪录。普莱斯说:“这是一种极好的合作关系。”

相关内容

用于微加工的工装

选择合适的工具,并将其与微加工应用的正确操作和工艺技术相匹配,是在这个蓬勃发展的市场中取得成功的关键。

清洁机曲轴上的污垢

高压水射流吹除毛刺和机械加工残留物,抵抗更传统的清洗方法。

带自动刀具磨损补偿的单道珩磨系统

单道次珩磨,也称为金刚石孔定径,是一种很好的方法,以经济地生产零件时,孔小或有薄壁构件需要珩磨。