刀具涂层生产

这篇文章着眼于可用于硬质合金刀具的涂层方法。

使用涂层工具的主要原因有五个:增加耐磨性;提高抗氧化能力;以减少摩擦;提高抗金属疲劳能力;提高抗热震能力。

当刀具被适当地涂覆并按照设计执行时,最终用户的结果是更高的切削数据,更长的刀具寿命和干加工的可能性。

涂布工具的方法

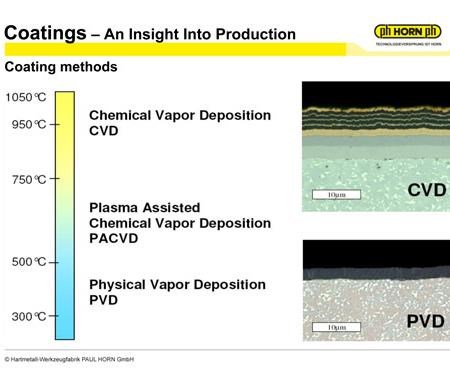

涂层切割工具有两个主要过程:CVD(化学气相沉积)和物理气相沉积.每种方法都有自己的优点和缺点。

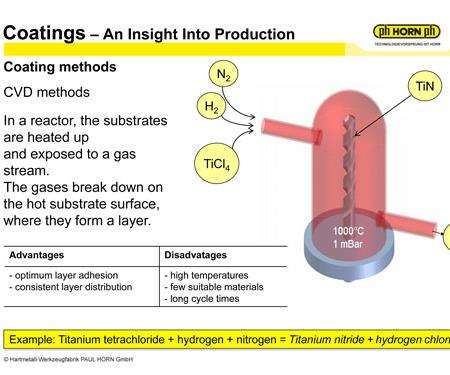

多年来,CVD涂层是原始的,最常用的涂料方法。CVD方法包括在化学反应器内加热基材并将基材暴露于气流。气体在热基板表面上分解,形成涂层。通常,CVD方法需要温度约为1000℃。

一种常见的涂层使用三种气体TiCL4(四氯化钛)、H2(氢)和N2(氮)生成TiN(氮化钛)+ HCl(氯化氢)。盐酸是这个过程的副产品,必须按照严格的环境法规进行处理。

CVD方法的优点包括最佳层粘附,以及一致的层分布。CVD方法的缺点是影响基板的高温,涂料的涂层很少有涂层材料以气态形式加入,并且长循环时间。

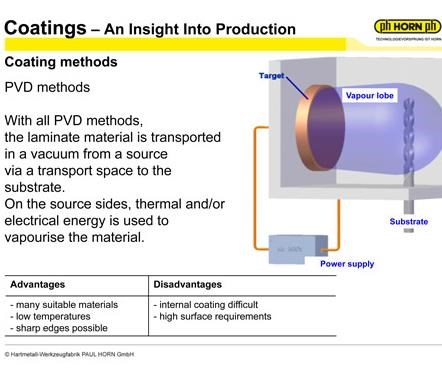

PVD涂层是一种较新的工具涂层方法,在行业中越来越受欢迎。PVD方法包括在真空中通过传输空间将层压材料从源传输到基板。利用来自电源的热能或电能使层压材料汽化,然后使汽化的材料粘附在基材上。

PVD工艺的优点是涂层的合适材料范围,相对较低的工作温度,大约450°C,允许涂层锋利的切削刃。缺点是内表面的涂层比较困难(涂层需要从层压板材料到基材的视线),基材的表面要求要高得多。

主涂层的方法

使用PVD,有两种主要的技术用于涂层不同的基底:电弧法(电弧放电)和溅射方法(阴极溅射)。两种方法都有一个额外的优势;涂层室相对容易构建。

电弧法涉及一个电源(很像闪电)击中层压板材料,并将这种材料从固体到液体再到气态。

电弧法涉及一个电源(很像闪电)击中层压板材料,并将这种材料从固体到液体再到气态。这种工艺的优点是(相对于溅射)高的层速率。然而,由于层压材料处于所有三个阶段(固体、液体和气体),液滴(微小的液体颗粒)的可能性发生。这些液滴不能达到气态。

溅射方法涉及热能源,其立即将固体层压板转变为气态。由于材料跳过液相,因此不会发生液滴。然而,较低层速率(与弧相关),导致较长的循环时间。

硬质材料涂层

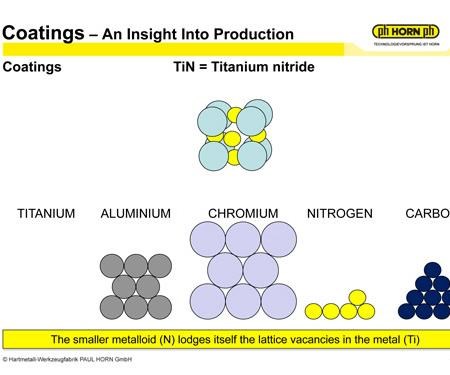

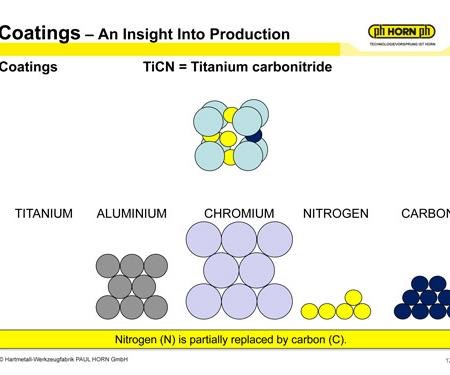

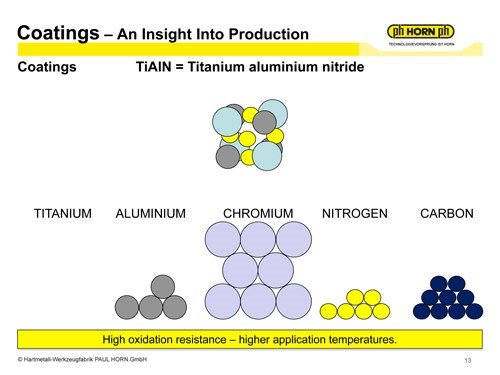

大多数硬质材料(涂层是硬质材料)由金属和金属体组成。切削刀具熟悉的涂层的一些例子是锡(氮化钛),TiCN(碳氧化钛),TiAlN(氮化钛),Altin(铝钛氮化钛)和Alcrn(氮化铝)。元素周期表显示金属库存和金属化物质是涂层的潜在候选物。

在涂覆过程中,较小的金属——以TiN为例,氮或n会自己停留在金属钛(Ti)的晶格空穴中。当切换到TiCN时,碳(C)部分取代了部分氮(N)。按照同样的逻辑,可以确定其他样品涂层所需的金属和类金属。

这是PVD过程的优点之一。由于金属在PVD腔中是固态的(CVD引入气态),几乎任何金属都可以用于涂层。当然,并不是所有的金属都是有益的,但它们是可以使用的。

膜层结构

通过多年的开发涂层,层结构经历了许多变化和改进。涂层技术通常有五种不同的层结构。

单层结构,顾名思义,就是一层涂层。在显微镜下观察结构时,可以看到高大的涂层柱。这很容易应用,但它也很容易开裂和损坏。想象一个球打在一堆柱子上。柱子会开始倒塌,裂缝会很容易穿透所有的基板。

多层结构是许多不同的单层结构在彼此之上。大马士革钢是这种结构的一个历史例子,它结合了几种材料的特性,使表面既坚韧又坚硬。

纳米组结构与多层相同,但基本更小;这些层处于原子厚度。

纳米复合涂料使用类似的技术作为硬质合金切割工具。纳米结构随着纳米复合涂层的硬度与纳米复合涂层的硬度相结合了粘合剂相(作为碳化物的实例)的韧性。

梯度结构的性能是由其核心部分开始时柔软而有弹性,然后在接近表面时变得坚硬而耐磨。

涂料的质量控制和检验

刀具涂布后,根据制造过程中每一步的要求,制造商需要对涂层进行自己的质量检验。质量检验过程和程序通常涉及检验层厚、层粘接、层施工与结构、层组成与分布四个方面。

检查层厚度。有两种主要的方法:通过检查Calotte研磨或使用X射线荧光辐射。

卡洛特磨削包括使用一个小的金刚石砂轮(球),磨掉涂层,露出下面的基材。

卡洛特磨削包括使用一个小的金刚石砂轮(球),磨掉涂层,露出下面的基材。然后,通过显微镜观察被磨掉的区域,层厚可以用公式(XxY)/球直径来测量。其中X是俯视图下的涂层宽度,Y是基材加上俯视图下的涂层宽度。目标是在制造商指定的涂层厚度范围内达到所达到的值。

x射线荧光辐射是一种更准确的方法,因为涂层和基材都产生x射线荧光辐射,但涂层削弱了基材的辐射。通过二次辐射测量基底辐射的弱程度,从而确定涂层的厚度。首选的方法是Calotte磨削,因为它更容易看到,感觉到和触摸。

层附着力。一旦涂层厚度达到公差,下一个检查就是涂层附着力。这可能是最主观的质量控制测试。洛氏压痕试验和划痕试验是检验涂层附着力的两种方法。

洛克威尔压痕就是它的字面意思。一个硬化的球以一定的力向下拉到涂覆的基体上。涂层基体开裂,检验员通过显微镜检查压痕点的裂纹,并评估裂纹的数量和强度。根据制造商提出的个别标准,检验员决定它是可接受的还是检验不合格。虽然这看起来很简单,但涂层厚度也会影响裂缝的数量和强度,所以较厚的涂层会比较薄的涂层产生更多裂缝。

划痕测试更直接。在划痕测试中,检查员在越来越逐渐逐渐的加工工具的逐渐升高下放置缩进工具。在临界负载LC处,涂层开始裂纹。此时,测量行进的距离,如果足够远,粘合是可接受的。

层的构造和结构。厚度良好,附着力可接受,下一步是审查层的施工和结构。这是在相同的方式,以科洛特磨层厚度。使用同一个球,涂层被磨碎,并在显微镜下观察。在这里,上面提到的不同层结构是可见的,可以被确认。

层组成及分布。最后的质量控制检查是层的组成和分布。这需要一个扫描电子显微镜和能量分散X射线技术(SEM / EDX)。扫描电子显微镜可以在高分辨率下产生极高放大倍数的图像(高达20万倍),并结合EDX分析来确定一小段材料(小至2纳米)中的材料和材料的数量。

内部涂层与外部涂层

深入了解切削工具涂层生产的最后一部分是涂层发生的地方。与使用外部涂层相比,在内部涂层工具有巨大的优势;然而,内部涂层确实需要大量的资本投资。

内部涂料的优势在于物流、加工时间和质量。

逻辑上,制造商不必将产品包装涂层,也不需要运输。这通常会节省至少两个工作日。不仅有处理时间的降低,而且可以在生产中的瓶颈反应并提供少于24小时的门时间。

另一个优点是涂层的质量。在室内进行涂装作业的制造商有能力使用产品特定的货架和预处理。他们有能力确保没有产品混合的同质批次。因此,在内部喷涂产品时,公差可以降低。

外部涂层源可能在涂层炉内具有多种类型的产品,并且它们可能对涂层具有2至4微米的总公差带。内部涂层,采用均质批次,将允许在标称尺寸的±20%的公差带。如果2微米是标称的,涂层的总公差将是0.8微米(相对于2微米)。层厚分布类似于钟形曲线,所以81%的产品的总公差为0.4微米。

在切削工具的涂层上投入了大量的时间、精力、科学和思想。刀具制造商的目标是提供一种产品,以帮助用户更快、更准确地生产他们的零件。

希望,这有助于提供一些深入了解涂层生产过程,并作为一个提醒,有一些严肃的技术背后的漂亮的黄金插入。

有关此主题的其他信息,请阅读“插入涂层工艺和材料指南.”

相关内容

在车床上拉划伤

在被车削的零件上制造键槽、花键或类似的纵向特征通常需要在拉削或开槽机上进行额外的、耗时的二次操作。这意味着将零件从二次操作移动到二次操作,需要额外的设置、额外的劳动力和每小时机器成本,以及所有与二次操作相关的头疼问题。

插入涂层工艺和材料指南

少数材料对我们的经济和工业化文化产生了更大的影响而不是碳化碳化钨。

酒吧给料机基础

在考虑如何合理地使用棒材给料机进行车削操作时,一些主要因素常常被忽略。