重新思考研磨周期,优化磨料成本节约

为了节省研磨的成本,应该检查整个过程,使用最新的技术寻找全面的解决方案。

# techbrief

最新的磨粒混合和结合技术极大地推动了制造商重新思考磨削策略,以降低磨料的成本,但这些新技术可能不足以实现正在寻求的优势。

砂轮是消耗品,使用最新的砂轮是减少砂轮消耗的有效策略。目标包括增加在着装周期之间的零件数量或减少着装补偿,从而导致每个车轮更多的零件和更少的年度车轮变化。

降低成本的另一种选择是尝试通过调节或移位轮级来增加车轮寿命,以使其尽可能努力,而不会产生烧伤或喋喋不休。使车轮更加努力,使其能够更好地保持形状,需要更少的敷料,持续更长时间,实现每个轮子获得更多零件的目标。

这两种方法的挑战在于,它们只专注于整个刷任务过程的很小一部分,只涉及总成本的3%。虽然车轮消耗可以减少,但总体节省是最小的。

为了最大限度地改善和节约成本,将磨矿作业视为一个完整的过程,并提供一个全面的解决方案是很重要的,该方案使用当今最新的技术和其他工具,以实现总体成本节约目标。这可以通过记录整个过程(磨矿参数、零件需求等)来实现,包括使用过程监控设备(如诺顿4系统。

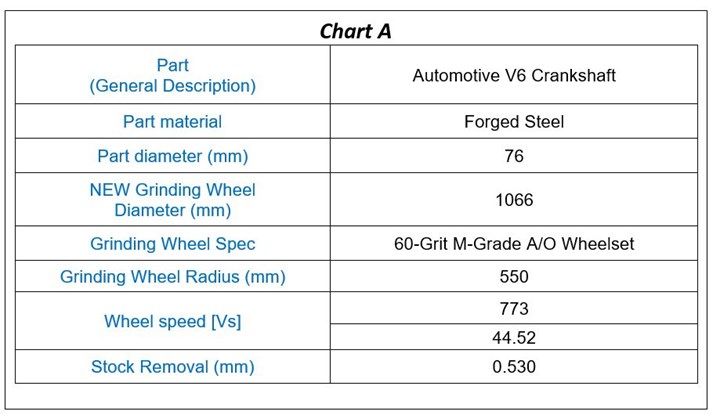

考虑一个使用多轮组(五个轮)打磨汽车曲轴主日记本的测试应用程序示例(图a)。诺顿4Sight系统监控并记录打磨周期,收集功率数据,并使查看过程波形数据成为可能。图B显示了原始或现有的参数。

制造商和他们的磨料供应商可能会首先检查不同的车轮规格,调整等级和/或谷物混合,试图增加材料去除率(MRR或Q),提高车轮寿命,也许还会减少一点循环时间。诺顿量子(Norton Quantum)、泰嘉(Targa)或其他优质混合磨料都是为这种环境设计的高性能磨料。诺顿玻璃板的粘合能使这些颗粒和车轮形状保持更长时间,减少了修整的需要,提高了车轮寿命(每件衣服更多的零件和/或减少了修整深度)。

新的结合剂和颗粒的好处通常显示在功率监视器上,因为砂轮更高效,更锋利,更开放,结合剂的相互作用更少,从而减少了磨削能量或功率。它们甚至可以稍微缩短循环时间(但通常只有几秒钟)。

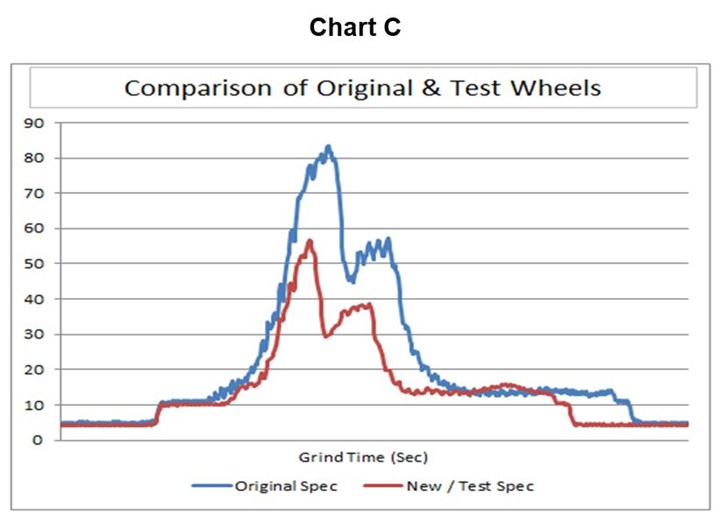

在这个汽车测试示例中,基于优质磨料的切削率的提高和图c所示的新型粘结技术,也实现了周期时间的减少。该操作使用了过程测量,因此,随着新颗粒提供的材料去除率的提高,控制器通过程序移动磨床更快,每个进料速率端点是实现的。

证明的花

此外,新的磨料和粘结剂通常价格较高,所以如果它们只减少了很小的循环时间,有限的改进可能不值得采用这些更新的技术。

在汽车示例测试过程中,在3至5秒的周期时间节省之间。单独减少这种最小的循环时间肯定不会证明更高的车轮价格。

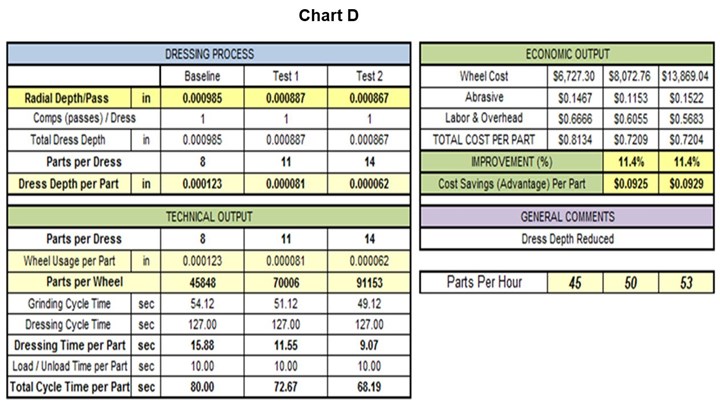

另一个步骤证明车轮价格的增加是增加每件衣服的零件,并试图后退的衣服深度,以最大限度地延长车轮寿命。在这一点上,重点仍然是车轮及其直接相关的节省。通过将每件衣服的零件从8个增加到11或14个,新车轮的循环时间有了轻微的改善,导致成本节约不到10%。

新技术保持晶粒和车轮形状更长的时间,需要更少的修整,并减少了修整深度。将井身深度降低10%至12%,再加上研磨速度稍快,可节省约11%的成本(图D)。

传统上,许多厂家可能会满足于略高于10%的节省,但仍有改进的空间来优化磨矿工艺。

当用较低的功率研磨时,增加进料速率以将车轮推回到与原始轮子相同的电源,因为原始轮可以进一步减少循环时间。每小时更多的工作等于更多的储蓄和降低成本。

虽然通过推动车轮减少循环时间可能是有效的,但它打开了残余应力和其他冶金问题(如烧伤)的门,如果规格没有正确地拨通,形式损失和车轮损坏成为一个风险。

参数变更总结

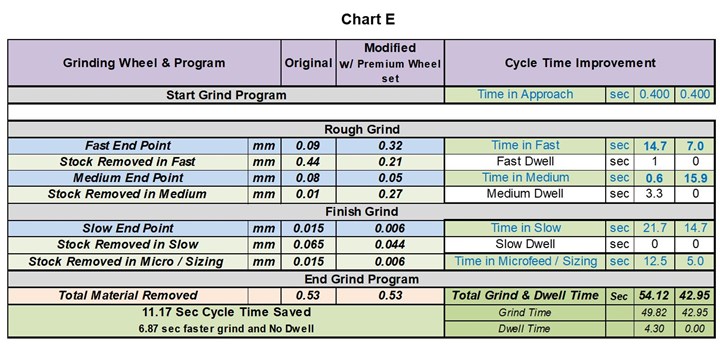

以下是修改的研磨参数的摘要,以实现生产力改进(图表E)。

- 安装了新的车轮规格,并经历了轻微的周期时间减少

- 每条裙子增加的零件,导致更长的车轮寿命

- 减少磨损深度/补偿,进一步延长车轮寿命

- 修改研磨程序,平衡功率曲线,优化车轮性能:

- 移动接近的终点更接近部分,开始研磨更快

- 移动快端点,快磨快端点

- 移动中端点,花更多的时间在中进料(更长时间的研磨在这个速度使用更少的功率/能量研磨)

- 移动慢终点,以确保达到尺寸而不使用微观或尺寸进料(在媒体饲料中除去更多材料,花费较少的时间慢慢地制作最终尺寸)

- 在整个程序中消除或显著减少驻留

所获利益摘要

- 增加车轮寿命等于每个车轮更多的零件,更少的车轮更换停机时间

- 更短的研磨周期等于每小时更多的工作/更高的生产率

- 更平衡的功率曲线等于更一致的磨与更低的机会或更低的残余应力水平

更多选择和策略

修改的,优化的研磨程序导致了显着不同的功率曲线。重新设计的程序中的功率曲线具有更快的研磨(较短的研磨循环)和远的形式和降低的功率。因此,许多选择可用于进一步优化研磨循环。它还通过将周期时间降低并将每小时增加31%至40%(每小时14至14个额外的工作)增加成本节省。

此外,如果残余应力成为磨削策略的主要问题,可以使用其他参数来全面优化新砂轮规格,并最大限度地节约成本,最终实现34.2%的成本节约,每小时零件生产率提高48.89%(每小时多22个零件)。

还有其他的策略可以优化磨削过程,制造商和他们的磨料供应商之间的密切沟通是满足最重要目标的关键。这些策略包括:

- 保持动力曲线不变,用较低的动力/能量磨制零件,制造残余应力较低的零件。

- 如果应力不是问题,可以将程序端点调整回来,并推动进给速度,使功率回到原来的位置,以进一步缩短周期时间(尽管残余应力/磨削应力也会增加)。

- 继续使用修整参数(PPD、深度、横移率等)来提高车轮寿命。如果车轮保持开放和切割,结果可能会节省一些周期时间,并进一步提高生产率。

- 如果对结果满意,就不要做更多的事情。

大局

通过使用最新的颗粒和粘结剂,并遵循适用于整个研磨过程的策略,制造商可以改变他们研磨的方式,节省磨料成本。完整的磨料解决方案不是简单地升级磨料技术。它是一个充分利用这些新技术来实现和超越客户期望的公司。

关于作者

Dave Goetz是Norton | Saint-Gobain Abrasives的企业应用工程师。诺顿为所有市场、材料和应用提供研磨、切割、混合、抛光和抛光解决方案。

相关内容

5改善表面光洁度的研磨考虑

通过调整这些点中的一个或多个来改善表面光洁度:操作参数,轮敷料,砂砾尺寸,冷却剂输送和机器条件。

适应无铅

一项将铅从输送饮用水的管道和装置中去除的行动正在进行中。这是加州的法律,也可能是你们州的法律。

关注小部件

从观察零件到异国情调的医疗应用,这家商店带领了微机器的世界。