凸轮软件帮助公司恢复凸轮轴生产

Vero Software的Edgecam通过使内部生产以更高的速度和质量,消除了GSC Power Division的外包部件的长交货期。

对于GSC Power Division的老板Greg Caloudas来说,等待一年或更长时间的外包零部件是不可接受的。GSC Power Division位于南卡罗来纳州的兰德森,是一家生产高性能汽车凸轮轴和气门传动部件的公司。卡劳达斯亲自动手,买下了他认为将凸轮轴生产引入国内所必需的机器和软件。当他最初选择的CAM软件在车间表现不佳时,他转而使用Vero software (Forest Lake, Minnesota)的Edgecam软件,并能够满足生产目标。

卡劳达斯从2005年开始为欧洲和日本的运动型紧凑型汽车生产精密零部件,并创立了自己的品牌,将产品出售给高性能汽车商店。然而,业务未能如他所希望的那样增长,因为他必须等待12至15个月才能得到国际铸造厂生产的凸轮轴铸件。他说:“我们的客户对交货期不满意,我们希望在凸轮轴的任何具体操作上不再依赖他人。”“我还希望生产的产品能够满足客户在发动机配置中实现的性能水平,而不是使用类似的oem铸造凸轮轴核心。”

2013年底,Caloudas先生决定将凸轮轴生产的所有要素转移到内部,购买了新的现代Wia LM1800 TTSY双转塔车床和Adept Machine Tool公司生产的活工装,以及一个带有四轴旋转的大隈立铣床。他还开始寻找一种能够帮助他每班生产50个零件的CAM解决方案——这个数字比其他机床制造商告诉他的6到10个零件要高得多。他最终选择了Edgecam,因为它具有先进的铣削和车削能力。除了一个高度专业化的磨床用来塑造凸轮轴凸缘,卡鲁达斯先生认为,他现在有所有必要的工具,以产生更大的客户满意度。

他的生产方法包括简化操作和最大限度地提高机器性能。例如,利用转向中心在尽可能短的时间内将35磅的钢筋减少到10磅,他利用了Edgecam的波形粗加工策略。高速加工技术通过确保刀具在整个操作过程中始终与材料保持一致,从而保持恒定的切削负荷。这优化了整个周期的进给速度,提高了刀具寿命,减少了刀具破损。此外,由于刀具轨迹运动平稳,避免了方向的急剧变化,并保持了一致的机床速度。

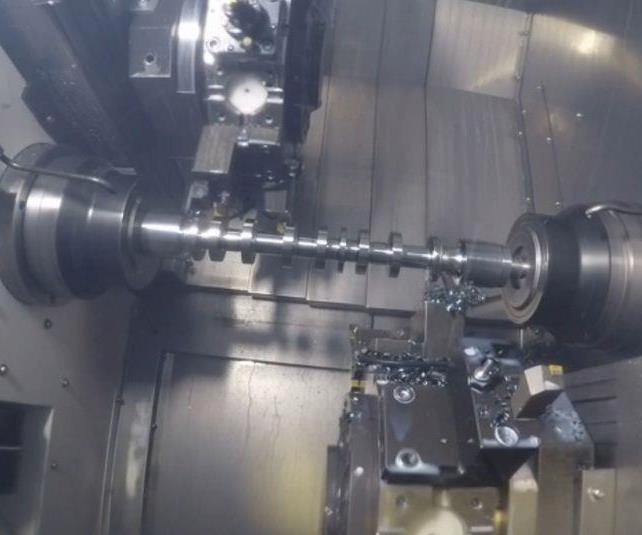

为了加工凸轮轴,GSC动力部门使用全半径槽工具,并由程序员确定工具接触的数量。材料棒也同步连接到车床的主主轴和副主轴。两种刀具的上、下炮塔采用波形,凸轮轴是通过加工凸轮的不同截面来加工的。

“波形转向周期将整个切割时间缩短了一半,”Caloudas先生说。刚开始的时候,他使用上下炮塔平衡转弯,这一过程大约需要21分钟。使用波形,同样的操作可以在大约9分钟内完成。他说:“该软件确实帮助我们加快了流程,同时也加快了我们运行的工具包。”

这家商店还利用了Edgecam基于知识的策略管理器(Strategy Manager),它使程序员能够轻松创建重复的流程,在维护和保存最佳实践的同时,可用于节省重复任务的时间。其核心是一个简单的,用户友好的图形流程图,帮助程序员创建灵活的策略加工实体模型。Vero说,在没有强加规则或工作方法的情况下,战略经理让程序员能够充分、持续地利用他们自己的知识。

Caloudas先生在Edgecam为他的精密钻和扩眼工艺制定了一项策略,即先钻一个孔,然后镗孔,以达到“正确”的效果,然后钻15到20倍直径的孔,最后扩眼。

他还利用Edgecam先进的五轴铣削能力和周期准备他的凸轮轴为磨床,在那里他们采取他们的最终形状。Edgecam提供了一系列先进的铣削周期,旨在快速生成和控制刀具轨迹,减少循环时间,提高整体效率。

当凸轮轴最终到达磨床时,必须在两端切一个倒角,以中心的部分。这通常是一个单独的手术,但卡劳达斯只用一个转弯手术就完成了。他说:“我们在一端加工棒子,然后让棒子在两个纺锤之间同步,然后我们在棒子的背面加工,所有这些都在一个程序中完成。”他解释道:“这是一个由四部分组成的过程,如果我每次都要经历一次,那么效率就不高了。”“这涉及不同尺寸的钻头和选择合适的工具,这需要时间。”卡鲁达斯和他在Edgecam的转售商、Silverhawk Solutions的史蒂夫·哈里森(Steve Harrison)为这个过程制定了一项策略,大大缩短了编程时间。

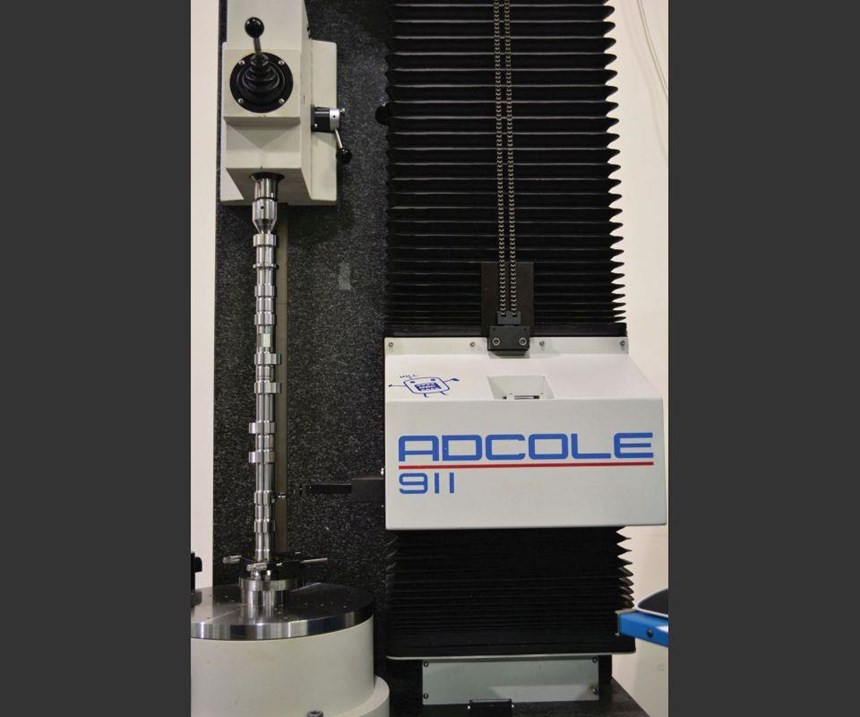

GSC Power Division的凸轮轴具有凸缘,最终采用该公司的精密Shigiya数控凸缘磨床成形,但材料必须首先用磨床去除未来凸缘上和周围的材料。过去最大的瓶颈是从空白中取出库存,这几乎需要4分钟。现在,只需要2.5分钟就可以磨碎耳叶。使用先进的铣削周期,该公司可以在50秒内去除材料每叶,送零件到磨床更少的材料被去除。例如,当GSC Power Division使用铸件来制造凸轮轴时,4到5毫米的材料必须被移除。添加Edgecam后,只需要去除1到2毫米。

如今,卡鲁达斯不仅以前所未有的速度生产出了更多零件,而且还生产出了质量更高的零件。公司不再受制于铸造厂强加的时间表,他的客户也比以往任何时候都高兴。他表示:“我们现在生产的凸轮轴坯料的设计承受能力是普通发动机的4至5倍。”“我的客户对汽车性能的各个方面都很关注,他们需要的是能够承受滥用的零部件。”

相关内容

瑞士式技术的进展

近年来的研发工作已经提高了效率,提高了敏捷性,并扩大了瑞士式转向商店的能力。

从虚拟到现实

本文介绍了一个车间如何使用Web上的信息来解决车间内的棘手生产问题。

达到十万分之一孔径精度

传统的珩磨已经得到了不断的改进和自动化,现在允许镗削精度达到百万分之一。