根据Eren Billur的说法,汽车制造商和层的国际工程顾问专门从事钣金成型,烫印有13件的传统日本剑制造技术。TH.14.TH.世纪。20TH.世纪第一个“压硬”专利于1914年在瑞士颁发,20世纪30年代生产铲子和铁铲等园林用具。

热冲压今天开始看到使用在汽车工业1984年萨博9000门梁。他于九月在“紧急设计与制造”(3dimensional.com.)在密歇根州拉皮尔市,Billur将轻量化确定为一个特别适合研究热冲压响应的汽车问题,因为oem寻求更高强度、更轻的钢材,而这些钢材更难用传统方法成形。

这是因为热冲压与新一代超高强度钢(UHSS)有关。光明但强大的持续崩溃和褶皱区,表现,这种uhss等级难以形成。此外,钢铁供应商说与热成形相比,冷成形的主要优势在于加工成本的不同,包括模具成本、生产率、能耗以及使用热成形时需要更昂贵的激光切边。

热冲压工作如下:钢坯被送入隧道式或堆叠式熔炉,加热时间和温度(约1500°F),使坯料具有延展性。然后,坯料移动到能够控制冲程速率和成形停留时间的压力机中。紧接着,模内水通道提供3到10秒的淬火。加热将钢转变为完全奥氏体相进行成形,而淬火则导致完全马氏体相,在不过度应力的情况下产生硬化。根据高性能材料,一些高强度,轻量化的性能因素取决于冲压部件及其要求。

“当进入UHSS时,由于材料的加工硬化、应变限制和回弹增加,一些几何形状不能冷冲压,”3-Dimensional Services通用公司的Chad Peterson说。“要实现这种几何形状,需要进行三到四次成型操作,而材料会被加工硬化到不现实或不可能的程度。但热冲压,与材料在一个红热状态,使这些几何图形的绘图,与材料的末端强度远远优于冷冲压可以提供什么。”

工具将被征税

热冲压并非没有它的挑战,许多关注模具。一般来说,热成型的零件很难用冲压模具精确切割,多样化模具集团(diversifiedtoolinggroup.com).由于该工艺需要五轴激光切割机进行切边和冲孔,模内热冲孔有助于降低激光切割成本。他说:“开发修剪也非常流行,以降低激光成本。”

虽然热冲压生产线比冷成型传输生产线贵40%(增加熔炉,增加自动化和能源成本,还有专门的工具,所有这些加在一起),但工具可以减少工艺效率低下的情况。

Austin说:“对于AHSS冷冲压,你有一条压力机生产线,这意味着你需要建造3到5个模具来处理组件的回弹变化。”“这样的话,压模可能仍然需要在其生命周期内重新加工模具几次。通过热成形,你可以制造一个模具,虽然这是一个更昂贵的模具,但由于超硬材料的回弹几乎为零,所以不需要重新加工。”

以某中压机冷成形中型零件为例。Austin说,每一套工具的成本可能高达100万美元,你可能需要40套工具。他说:“如果通过热成型,你可以将每套工具的成本降低近一半,那么猜猜怎么着——你只是买了几台压力机。”

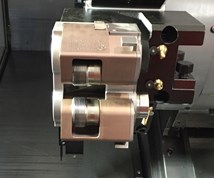

热冲压保形冷却

内模淬火还为模具建设者提供了自己的挑战。钻探水通道并加工块,然后在最终硬切口之前进行热处理。块尺寸必须非常精确以获得均匀的淬火和冷却。当然,在关节或通过任何模具裂缝中不得泄漏,这可能困难,因为冷却通道应该尽可能靠近表面,而不会在第一位置导致块中的任何裂缝。

通过金属3D打印,可以生产带有冷却通道的模具插入件。而不是需要直线钻出枪钻孔的冷却通道,而是可以紧密地遵循错综复杂的部分轮廓,这是称为“保形冷却”的过程。结果,淬火和冷却时间可以更短,部分均匀地更均匀,切割处理时间。

成长前方

随着成本下降和过程和工具效率上升,热冲压部件在生产车辆中越来越多。从他的欧洲角度来看,Eren Billur将欧洲规模福特重点的压力钢(PHS)零件的一部分报告为去年从2011年的9%增加到32%。总体而言,2007年的热冲压汽车成分总额为每年8500万零件,2018年每年加速超过6亿零件。他的数据报告了分配给热冲压的全身部分是2015年的8%,并将2025年的增加至17%。

结果,使用更轻,超高强度钢将在整个汽车底盘中生长,并从优惠价格奢侈品模型扩展到更实惠的大众市场品牌。刚度和NVH结果将提高,能量吸收性能将提高,总体持续性能将升高,由于改善具有复杂形状的崩溃主导部分,所有比冷成型钢更轻,都会提高燃料效率。热冲压的未来不仅是热的,它很明亮。