1959年,第一台工业机器人被安装在新泽西州特伦顿的通用汽车压铸厂。这是一个原型机,Unimate #001。它在处理热金属方面非常成功,到1961年,大约450个Unimate机械臂被用于压铸操作。

值得注意的是,最初的机器人重达2700磅。从那时起直到最近,自动化手臂的潜在危险意味着大多数工业机器人都与人类工人隔离,以保护人类免受机器人的伤害。

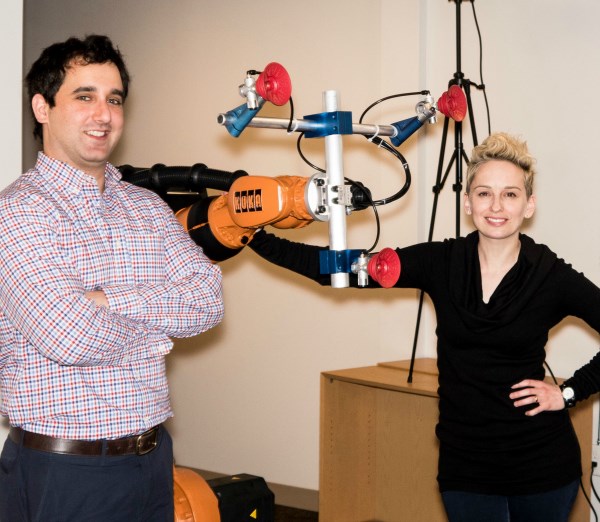

一个巨大的变化发生在2004年库卡部门行业(kuka.com)发布了第一个商业“cobot”。这是“协作机器人”的意思。从那时起,KUKA也加入了其他一些制造商的行列,包括通用的机器人(universal-robots.com),ABB(new.abb.com/products/robotics)、川崎重工(global.kawasaki.com)、Yaskawa Motoman (motoman.com)和发那科生产这些直接与人类工作的自动化设备。这是因为,一般来说,合作机器人的特点是设计相对较轻,表面不那么坚硬,最重要的是,传感器允许它检测和响应意外接触,几乎立即停止在轨道上。

这释放了机器人周围的空间,否则人类工人无法进入。工人可以安全地与机器人一起,有时与机器人一起完成任务。

KUKA首席区域官乔·杰玛表示:“2015年,有2000个协作机器人在使用;到2017年,这个数字达到了8000。”国际机器人联合会(ifr.org)指出,尽管协同机器人目前只占全球机器人销售总量的3%,但预计到2025年,这一数字将跃升至34%。

变得更好

合作机器人最近的技术发展包括在网络连接中更灵敏的传感器和更强大的计算能力。

FANUC美国公司首席执行官Michael Cicco表示,通过实施2016年引入的ISO/TS 15066安全标准,“我们已经能够让机器人走得更快,这取决于应用程序。当工人在附近时,机器人的速度会慢一些;如果他们离开,速度会更快。”Cicco解释说,通过传感器和软件可以进行风险评估,并相应地调整cobot的参数。

其他改进还体现在易用性上。Yaskawa Motoman的HC10只是合作机器人的一个例子,这种机器人可以通过简单的手动引导它通过所需的路径和路径点来学习。这消除了通常与机器人编程相关的复杂性,允许非自动化专家快速部署设备。它也可以通过使用一个教学吊坠的传统方式编程。

为了解决易用性问题,合作机器人制造商ABB和川崎重工已经为他们的合作机器人合作了一个共同的界面,具有一个简单的人机界面,具有直观的,智能手机一样的导航和图标。

Cobot哪里?

以上引用的IFR数据显示,到2025年,合作机器人预计将占机器人销量的34%——这似乎表明,合作机器人的未来是有保证的。但它们也有可能成为一种暂时的创新,被另一种解决方案淘汰。它可能是互联网到来之前的美国在线。

为什么?协作机器人的使用范围受到其设计的限制——在力量和速度方面的物理限制。它不仅是为了在袭击人之前阻止正在做的事情,而且在任何情况下,这样的袭击的威力都可以忽略不计。因此,虽然制造商发现它们在某些应用中是有益的,但它们只是整个有用自动化领域的一小部分。更快、更强的机器人被隔离起来,似乎仍然是许多自动化任务的必要解决方案。

因此,我们正在寻找第三种解决方案(在围栏和合作机器人之后),这将使人类能够与目前在围栏后面的那些功率更大的机器人合作。

“即使是现在,一些传统的机器人也被放置在协作环境中,通过先进的传感器技术,能够识别环境中的一些变化,并做出适当的反应,”KUKA CRO Joe Gemma说。

“传感器技术在过去几年里发展非常迅速,可以用于非常不同的制造环境。事实上,VEO Robotics等公司正在研究传感器技术,不仅能识别机器人及其空间侵犯,还能识别机器人携带的工具和任何物品。这是下一个大飞跃,”杰玛说。

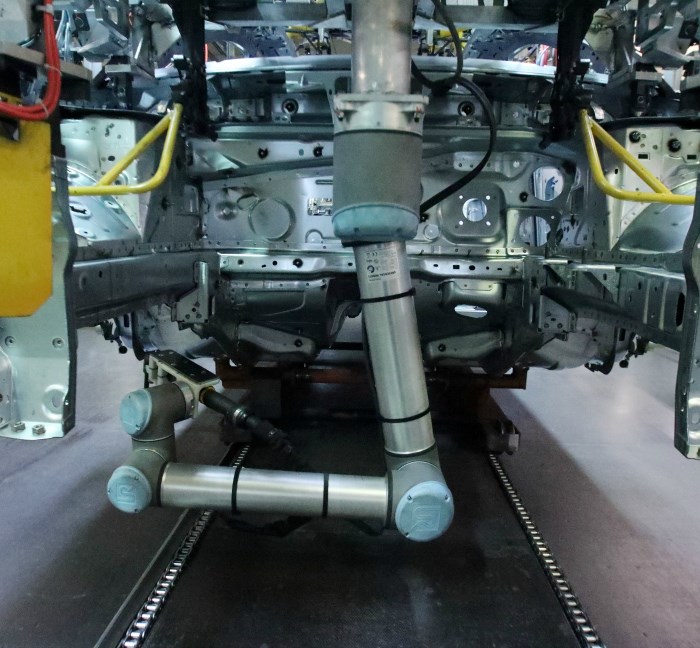

VEO Robotics (veobot.com)系统采用了深度传感摄像机和3D传感器来监控机器人周围的整个工作区域,使用强大的并行计算,由软件控制,让机器人学会区分周围的物体——给它空间感知那里的一切。当一些不该出现的东西出现时,比如一个人类工人,机器人就会停止它正在做的事情。

VEO系统的目标是让它与任何尺寸和功能的机器人一起工作。视觉系统、计算能力和软件与现有的机器人系统相结合。(尽管公司照片显示使用一个库卡机器人的系统,系统的想法是“robot-agnostic。”)为此VEO系统完全放弃通常的collaborative-robot方法降低机器人的危险如果发生事故,而都是在保证不会发生这样的事故。该公司目前正在与制造合作伙伴测试原型,预计将于2019年投入市场。如果它成功了,“协作机器人”这个词将不得不延伸到所有的工业机器人。