在医疗器械行业崭露头角

很多人说在某一行业中“cutting their teeth”是指他们如何从头开始学习一项技能或交易。

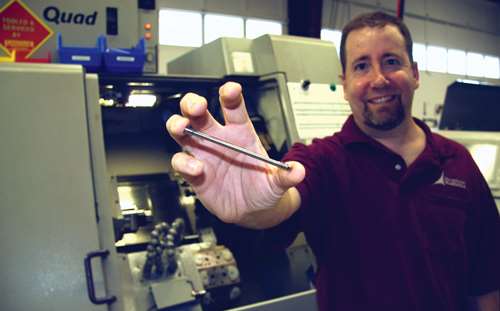

对于新泽西州苏塞克斯High Point Precision Products Inc.的总裁马克·斯蒂波(Marc Stipo)来说,这个表达的字面意思要稍微重一些。磨练在医疗设备领域的公司的产品包括牙科、骨科植入物和手术设备的应用程序,Stipo先生确实切成尸体牙齿以及牛骨头他从当地的屠户那里获得帮助顾客了解他正在为他们完成的部分。

“我们为该桌子带来了很多独特的知识,”STIPO先生说,他的公司如何帮助为其客户提供独特的省值制作其医疗设备的客户。“最近,我们正在制作一些原型手术工具。在获取打印并制作一些部分后,我们与设计部件的工程师谈过。我对他说'为什么我们不在这里开拓刀具?我们可以去屠夫,让一些骨头模仿你试图在我们的商店中实现和改进的手术过程。“

这是一个独特的知识和老式客户服务的组合,帮助这家15人公司在新泽西州北部的马克父亲的地下室延伸到一个服务于医疗器械市场的领先工作商店。虽然高点精密产品不是医疗器械制造的最大球员,但它确实寻求依靠切削刃机床和CAD / CAM技术来提供独特,具有成本效益的部件制造解决方案。

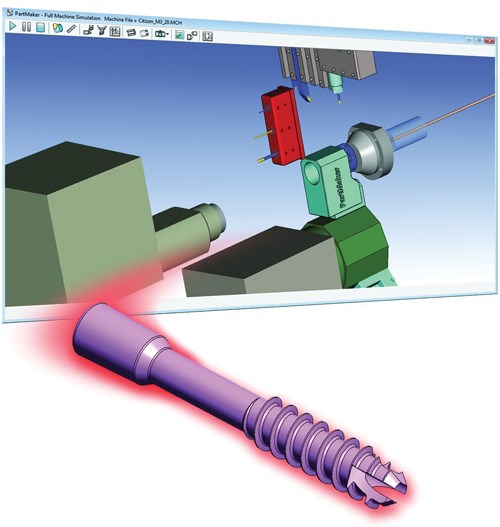

在这一点上,公司采用了七个多轴,CNC瑞士型车床,包括各种Citizen L, K和M系列型号,一个Star SA和两个哈斯垂直加工中心。为了在复杂的医疗设备上具有竞争力,并为客户提供快速周转和尽可能短的交货时间,High Point在所有设备上使用Delcam的PartMaker CAM软件进行编程。

Stipo先生说:“在今天的医疗设备行业,工程师们正在最大限度地使用CAD,这意味着零件的几何形状变得越来越复杂。”“因此,如果没有PartMaker,我们就无法创造出无数的工作岗位。”

工厂是汽车,瑞士机器是房子

从机床的角度来看,高点精密产品的机器混合偏向复杂的瑞士型车床,尽管它具有充足的铣削能力。在高点范围内的CNC厂的成本从50,000美元到60,000美元,瑞士机器通常在250,000美元到300,000美元之间。因此,瑞士机器具有更高的资本机会成本,因此,无论大小,它们都可以尽可能地保持和运行。

为了帮助外人更好地了解投资瑞士机器与米尔斯的投资成本,Stipo先生在汽车和房屋之间取得了类比。

“购买一台普通铣床的价格在5万至6万美元之间,还款期限为5至7年,这就像买一辆车。这似乎没那么糟糕,”斯蒂波说。“当你花25万到30万美元买一台瑞士数控车床时,这就像买了一套房子,然后在5到7年内还清贷款。因此,瑞士机器必须能够以高时薪生产,以证明其成本是合理的。”

根据Stipo先生的说法,实现这一目标的最佳方式是在技术上要求苛刻,复杂的部分,这正是Partmaker软件有助于的。Partmaker帮助高点计划更复杂。该软件允许该公司更快地编程,以更自动化的方式编程,从而导致车间误差较少。即使是公司复杂的瑞士机器阵列,也可以获得零件的编程,导致客户的建立时间更快,更短的客户。

“我们在我们设置甚至运行机器时,我们不会得到报酬。当零件完成并运送给客户时,我们获得报酬,“Stipo先生解释道。“作为合同制造商并不喜欢作为建筑承包商,因为乔布斯搬到完成时,你得到了报酬;你只完成成功完成后才获得报酬,所以我们需要确保获得尽可能快的工作。“

更大并不总是更好

虽然高点是一个相当小的商店,但他们能够与大得多的服装竞争的基础上,他们的员工的技能和他们的技术的复杂性。正如Stipo先生所看到的,即使在非常大的机械加工组织中,可能只有四分之三的人真正有深入的零件加工知识。根据Stipo先生的说法,这导致了一种情况,即知识在整个组织中逐渐消失,而这些个人变得非常分散。

将一小群人的独特才能集中在客户的问题上可以让High Point领先一步。它让斯蒂波和他的团队想出了节省成本的实际想法,比如用动物骨骼测试外科工具,或者用尸体牙齿测试种植牙。

较小的规模也增加了客户基础多样化的需求。拥有一个允许快速编程和零件周转的CAM系统,可以让公司在相对少量的机器上满足多样化的客户基础,而不会遇到产能问题。

复杂机器,复杂程序

在车间使用的瑞士机器有11个以上的可编程轴,CAM系统必须考虑到这一复杂程度。Delcam 's PartMaker通过应用两种独特的技术来实现多轴瑞士式车床的自动化编程来管理这种复杂性。这些技术包括“分而治之”编程方法,用于编程部分与一些车削和铣削功能。与所有先进的铣削高点正在做的医疗部分,编程的能力,各种铣削功能的瑞士机器是至关重要的。Stipo先生的公司能够利用的PartMaker的第二项技术是软件视觉同步方法,它可以让同时的加工过程快速、轻松地同步。

“Partmaker允许您快速查看您拥有多余主轴等待时间的位置,因此我们可以确保在向机器发送程序之前优化我们的零件周期时间,”STIPO先生说。“有能力运行'如果场景离线节省机器时间并向客户保证他们的产品的最佳价格。”

成功的原型

High Point与许多规模较小、刚起步的医疗设备制造商有业务往来。斯蒂波发现,这类客户乐于接受他的公司提供的经验和建议。通过与这些客户进行实际操作,Stipo能够将产品开发周期从几个月缩短到几周,将原型设计和产品开发中涉及的一些交互工作从实验室转移到他的车间。所有的检测都是在与车间隔离的区域进行的,这样就不会有感染生产车间的可能风险。

Stipo先生解释说:“我们实际上已经在车间对客户的零件进行了测试,并提供了哪些零件设计表现最好的信息。”

“要在计算机上设计一部分,那么让我们成为它,然后在研发实验室中尝试它可能会非常耗时。当您在机器时,使这些变化可以成为几个关键笔画,或者在Partmaker中快速更改。我们的客户的现实是,除非他们在市场上有产品,否则他们不会赚钱。与他们合作工作,也可以使加工更容易,并进一步降低成本。“

相关内容

基于组合工具的瑞士机器的B轴优化

这种技术创新越来越受欢迎,同时也越来越复杂。

软件和数控包装提高了15%的产量

在一个强大的CNC上有一个独特的零件程序软件套件,一家工厂发现它在最近收购的车削中心上生产更多更好的零件,速度更快。

您的瑞士型CAM选择标准

购买好的凸轮可以简化复杂的瑞士式车床的编程。这里有一些你应该问你的供应商的问题。

.jpg;width=70;height=70;mode=crop)