直接驱动旋转技术的高精度

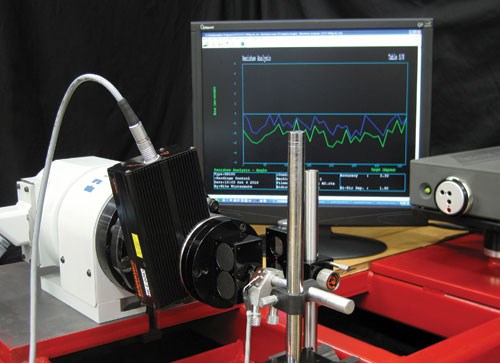

在施加在车间施加第四轴加工能力时,请考虑直驱,高精度旋转桌。

将四轴加工能力应用到车间的优势是显而易见的,特别是在要求高精度、±3弧秒和±2弧秒重复性的情况下。现在的问题是应该考虑什么样的转盘?本文介绍了直接驱动旋转技术在高精度转台上的应用。

直驱旋转台由外壳,轴承,编码器和使用高能,稀土永磁直流转矩电动机转子的主轴组成 - 有时被称为整体主轴电机。编码器直接安装到主轴上以提供位置反馈。

定位精度仅受编码器的分辨率和编码器与主轴及其轴承的同心度的限制。一个例子是hard在编码器提供±0.077弧形分辨率的系统,以精确定位和重复性。

在直接驱动系统中,由于直接驱动系统中不使用间接齿轮传动,因此几乎消除了间隙或“倾斜”。因此,在电机和负载之间不存在柔性联轴器。

而且,由于电机和负载之间没有齿轮,因此没有间隙。因此,伺服增益(刚度)可以高,而无需任何关于伺服不稳定的问题。由于没有间隙,因此可以进行双向运动,而无需补偿反冲误差。

定位速度仅受到可用于从负载(工件)的扭矩来定位的扭矩。在这些旋转台式类型的模型上可以实现非常高的加速度和定位速度。这些高加速/减速与DC线性电机相同,DC线性电机用作某些机床上的轴驱动器。

唯一会产生热量的损失是电机损失和轴承损失。然而,无刷永磁直流扭矩电机通常运行90%(或更多)的效率。在这些转台上使用的直接驱动旋转系统的设计具有可预测的连续占空比,在一定的扭矩输出。

有两个连续的工作周期。一是当电机在空气中运行而不使用任何冷却液时。当使用冷却液时,具有更高的扭矩额定值的连续工作周期(一天24小时,一年365天)。

出于所有实际目的,将不以这种方式使用桌子,因此可以使用比不可用的连续额定速度更高的扭矩更大的扭矩的中间占空比。如果需要冷却液,则由离心钻孔或其他严格的占空比产生的负载需要,只需使用现有机器的冷却剂供应即可将标准冷却液管连接到外壳。

直接驱动旋转桌的另一个优点是,如果在静止时使位置移动是在静止时切割的意图,则可能没有必要夹紧主轴。如果要施加的切割力在电动机可获得的扭矩内,则伺服将使具有大量刚度的位置保持允许切割,因为直接驱动系统的符合不足。

这是一种不同的方法,从传统的齿轮系统中使用伺服电动机在电力传输连杆的尽头。通过直接驱动系统,在切割之后,由于不施加钳位,因此没有时间延迟等待夹具释放,因此移动到下一个编程位置将更快。

当今市场上的CNC加工中心通常具有快速轴传播,因为机器制造商试图减少机器在切割中的时间并增加除去的材料量。如果机器轴线的速度快于旋转单元可获得的定位速度,则机器通常会等待设备到位。

旋转单位从一个位置移动到另一个位置的速度越快,机器等待切割的时间就越少,周期时间也就越快。哈定的四轴直接驱动旋转系统能够索引速度高达每秒4200度。更快的直接驱动旋转技术提供的速度将利用更快的轴移动,但它也提供了以比通常在齿轮系统上更快的速度进行复杂的双向加工的能力。

这些旋转系统不仅可以用于布里波特,而且还可用于大多数其他品牌的加工中心。它旨在利用在具有这种功能的机器上集成时的“前瞻性”编程。

当然,直接驱动旋转技术可能不是所有应用的答案,但当它适合应用时,它将产生杰出的结果,并将使用户保持在生产率的前沿。它的高精度定位和可重复性为以前无法获得的工作打开了大门,也为那些原本可以更快完成工作的竞争对手丢掉了工作。

相关内容

追求完美

“追求完美”是Acero精度如何定义它的使命,这种崇高的词让漂亮的副本,所有需要做的是访问这个合同制造商的经验如何严重的公司是关于技术,人员和流程必须让它超过一个抽象的目标。

了解微铣床技术

微铣削是基于车削的生产加工的一个伴生过程。这篇文章着眼于一些进入微铣床的技术和为什么他们是重要的成功操作。

酒吧喂食加工中心下一个大事吗?

先进的带棒料加工的铣削机可以克服立式加工中心生产加工的几个固有弱点。