通过机器监控提高加工效率

一个特别注意循环内加工生产率的制造商,描述了它在加工周期之外获得效率改进的努力。车间的主要工具是一个简单的,日常的,图形概述,说明每台机床何时在和没有在制造零件。

如果有一个简单的想法,框架和指导了所有科技制造自2003年该公司的现任所有者收购了这家飞机工业机械商店以来,该公司的流程得到了改进似乎效率和程序是效率可能是两种不同的东西。而区分两者需要数据。

喜欢这篇文章吗?每个月看更多。

订阅《现代机械商店》.

机械加工周期是这一理念引人注目的应用领域之一。作为密苏里州莱特城的共同所有者之一,制造商工程副总裁杰里·哈雷(Jerry Halley)大部分职业生涯都是在飞机制造商麦克唐纳·道格拉斯(McDonnell Douglas)度过的,在他任职期间,麦克唐纳·道格拉斯成为了波音公司。在该公司,他帮助开创了在生产铣削中使用动态稳定主轴转速的先河。也就是说,不是用大型工具对飞机结构部件进行粗加工,而是用小型工具对其进行精加工(这一过程已经持续了很长时间)似乎哈雷展示了在特定的、谐波主轴转速下使用的小工具,避免了颤振,可以足够深入和足够快地切割,比传统粗切削更有效地去除材料。今天,他的公司采用完全相同的做法,通过在车间的机器上以稳定的主轴速度铣削来实现高金属去除率。

哈雷先生甚至在选择加工中心的时候也期望它们能以这种方式运行。公司的大部分工作依赖于3./4-英寸和1英寸直径立铣刀。因此,当车间准备生产第一台五轴铝型材机时,他开始测量各种机床主轴的动态响应(称为抽头测试)。这些测量结果向他揭示了SNK的机器是动态稳定的切削工具,他期望在非常接近主轴的最高速度的频率上使用。这意味着他的快速、无喋喋不休的切割风格在这些机器上会特别快。他在几年前发现了这个,今天的商店有三个15000转的SNK profilers和两个16000转的SNK卧式加工中心。这些机器都用于切割铝,而老式的低速五轴机器用于切割更硬的金属,如钛。

但寻找和实现动态稳定的速度只是该公司改进这些机器的过程的一部分注意力。此外,Tech Manufacturing经过多年的测试和修改其刀具、刀具路径和单元配置的选择,以赢得可衡量的周期时间和吞吐量的收益。然后,大约两年前,这种增长停止了。这家工厂达到了这样的水平——至少在铝方面,至少现在是这样——它在加工周期内的效率达到了预期的最佳水平。

这是一场胜利。但在更大程度上,这也是一个现实问题,因为该公司必须找到一种方法,继续赢得效率的提高,以便继续节省成本。不仅竞争力需要这样做,OEM客户的正式指定的成本降低目标也需要这样做。

因此,答案是从其他地方寻求成本节约。答案是在加工周期之外,甚至在零件工作流程的常规步骤之外,找到成本节约的方法。什么是效率低下,不是每次运行时都发生,但仍然经常发生,足以造成成本?找到并解决这些问题将带来额外的节省。

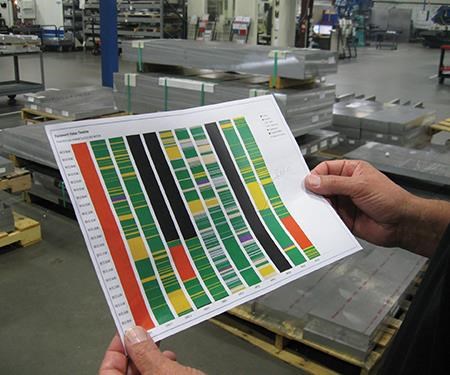

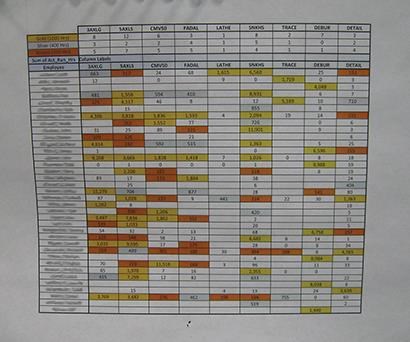

为了发现这些额外节省的来源,Tech Manufacturing开始衡量其整个过程。该公司开始衡量的不仅仅是周期时间,也不仅仅是单个部件的加工,而是其数控机床24小时的整体性能。实现机器监控软件Scytec,公司开始测量11台数控机床的周期内和周期外时间。现在,在办公室和车间工作的公司领导都要研究一份每天打印出来的可视化文件,上面记录着每台机器在上一个工作日的加工时间。

哈雷说,这样做的第一个结果是,衡量的绩效几乎立即提高了5个百分点。这种推动力是首次关注这一表现所带来的早期回报。这一增长暗示了一个重要的见解,该公司在继续利用数据寻找进一步的业绩提升时,证实了这一点。也就是说:即使在一个看起来效率很高的商店里,仍然有很多长期的低效率问题等着我们去解决。

日报

Scytec软件比Tech Manufacturing评估的其他机器监控系统要简单。其他系统的性能比这家公司的管理层认为的要高,至少一开始是这样。Scytec的模块化使得它可以随着时间的推移购买更多的能力。不过,就目前而言,哈雷先生的信念(这一信念已被证明是正确的)是,仅仅通过简单地衡量机器何时在制造部件,何时不在制造部件,就可以获得重大的工艺改进。

实际上测量的不仅仅是这两种状态。在被监控机器的每日性能报告中,红色表示计划中断(如检查或计划维护),而黑色表示计划离线机器的时间段。与此同时,绿色表示周期时间。这台机器在这些时期生产零件并赚钱。(因此,绿色在很多方面都是一种合适的颜色。)人们希望在每日报告中看到越来越大的绿色区域,但这方面的障碍是黄色,这是报告中无法解释的非切割条件的颜色。黄色表示这个延迟本来是可以避免的,而且这个延迟花费了公司预期的收入。每当商店领导在图表上看到一个明显的黄色插曲时,这就不是指责一个人的原因,而是询问在插曲期间到底发生了什么。在每一种情况下,目的都是建立或沟通程序,以便员工在未来再次出现同样的情况时,能少用黄色来回应。

工厂经理里奇·沃恩每天早上都会看到一份一页纸的报告。店里五个牢房的每一个领导都看到了这份报告,他们都知道哈雷先生和公司的其他所有人都看到了同一份文件。结果不是恐惧,因为这些回应没有采取个人报复的形式,而是把全公司的注意力集中到公司选择认真对待的指标上。这种专注是有价值的。

事实上,这种专注是强大的。这是一个在制造业中经常被观察到的效果:无论选择什么样的性能指标进行观察,这个指标通常都会得到改善。凭借自身的运营效率,Tech Manufacturing见证了这一增长。观察效应,再加上一旦公司开始跟踪业绩,就很容易看到的容易摘到的果实,使得公司全店的效率提前提高了5%。

这种效率被定义为车间的机器花费在加工上的时间,作为理论上可用于加工的时间的百分比。计划的和计划外的中断都包括在其中,但是计划的脱机时间不包括在内。因此,商店的效率是绿色时间除以绿色、黄色和红色的总和。

一开始,效率是52%。Scytec告诉该公司的团队,这相当不错。商店通常认为自己的生产效率远远高于实际情况。Scytec说,30%到40%的效率是很常见的,该软件公司的一些机械车间客户最初估计的效率低于10%。现在,经过两年每天的监控和对黄色事件的响应,Tech Manufacturing一直以65%的效率运行。

哈雷说,他们的目标是达到70岁。实现这一目标将是困难的,因为收益递减的现实已经开始。经过两年的改进,仍然有待发现的低效率与越来越小或越来越罕见的事件有关。

再一次地,一开始就有容易摘到的果实。例如,绿色和黄色的观察很快就显示出,员工将零件运送到量具进行过程中检查所浪费的时间。为了减少行程,测量仪被重新定位和/或复制,这样的变化几乎在此后的每个工作日都刮掉了相当大的黄色。现在,这些影响很大的变化已经发生了。如今,店长所说的黄色时期指的是不寻常的情况或更小的黄色薄片。

即便如此,公司领导人认为仍有大问题需要解决。数据中仍有趋势——确切地说,是信息——有待发现。例如,通过查看第一年的数据,该团队发现主轴故障是计划外维护停机的主要原因。由于车间在主轴的最高速度附近使用了大量的铣削工序,因此主轴的工作非常辛苦。看到这种情况,车间开始频繁地测试锭子,并频繁地测量拉杆力和温度,以确定是否能发现锭子即将失效的预警信号。

温度被证明是一个指示器。主轴锥度内的温度通常在铣削后约120°F,但测量显示,温度开始上升时,主轴在下降。因此,现在车间的例行工作包括对锥度温度的快速、定期测量。当操作人员看到读数高于正常时,就会向管理部门发出警告,说明主轴已接近使用寿命。事实上,数字温度测量现在变得非常多余,因为操作人员对这种警告信号非常熟悉,以至于在更换工具时,他们可以通过刀柄的热感觉来检测主轴的下降。

学会做出这种预测是很有意义的,因为在过去,对纺锤体的意外等待可能会产生很长的黄色延迟。现在,必须进行更换的警告使工厂有机会提前获得新的主轴,并安排一个方便的时间进行更换。因此,计划外维护转变为计划性维护,这是一个有意义的变化。

质疑“努力工作”

整个流程改进方法的基础是值得注意的深刻内容,这是高科技制造业对其员工做出的假设。简言之,公司认为所有员工都是尽责的。技术制造业实施的流程改进方法想当然地认为,员工希望做好工作,如果有机会,他们会做好工作。当绩效下降时,这被认为是包括员工在内的整个系统的故障,公司领导评估系统以寻求改进。

哈雷说,相比之下,试图通过敦促员工“更加努力地工作”来提高绩效,只会适得其反。首先,目前还不清楚人们是否以一种可持续的方式回应这种敦促。其次,更重要的是,他不希望员工努力工作。

他说,在制造业,员工努力工作是因为他们在与制度的失败或摩擦作斗争。正因为如此,富有成效的回应不是持续的努力。相反,有效的反应是修复失败或消除摩擦。制造业管理应该专注于做到这一点——至少科技制造业的领导者们是这样认为的。

哈雷说,有一次上晚班时,一台机器的安装出现了问题,导致钻头坏了。机器的操作人员对这个问题非常警觉,并且做出了积极的反应。他换掉了电钻。不仅如此,这台机器还钻了一个又一个钻——总共钻了八次——操作员不断地更换钻头,直到完成这个循环。这是一个认真的选择,但也是一个错误的选择,因为如果员工寻求帮助来纠正潜在的问题,系统将会更好地服务。店主说,这里的失败在于管理,因为管理人员没有教会一个勤奋的员工,当一个过程偏离其最佳表现时,该如何做出最好的反应。

哈雷先生说:“车间里的员工会遇到问题。”一般来说,员工会这样做,因为他是谦逊的,不想成为一个麻烦,也因为他没有意识到,当机器时间和他自己的时间没有得到有效利用时,公司会损失多少价值。

事实上,在Tech Manufacturing实行机器监控习惯的一部分,就是要改变员工自己对高效工作的看法。

哈雷说:“我不希望有这样的员工,他可以英勇地同时启动两项工作,而这样做会导致两台机器中的任何一台等待。”“我们正试图教导员工:寻求帮助。”

他强调,目标不是努力工作。监督先进制造设施的员工不应为保持该设施的生产而感到紧张。

相反,目标是控制黄色区域。这个车间的整个制造团队的目标是采取维持和扩展绿色的步骤和决策。

相关内容

高需求创造航空航天工业的增长

全球客运和货运航空运输需求强劲增长,随之而来的是对新飞机的强劲需求,以及飞机制造商之间日益激烈的竞争,这些综合结果应表明,未来几年航空市场将十分强劲。

自动清洁系统提高生产力

这种旋转篮式清洗机大大减少了负责清洗过程的操作人员的数量,同时也消除了该站的瓶颈。

直接来自源头

近距离观察冷拔过程可以提供一个全新的欣赏在商店中使用的barstock。以下是一家工厂如何充分利用这一过程。

.jpg;width=70;height=70;mode=crop)