更有效的凸轮轴加工

一家高性能气门机构部件的领先制造商安装了双主轴/双转塔车床,将凸轮轴加工工作引入内部。在这里,该公司解释了如何变得更有效地使用其多功能车床生产小批量定制赛车凸轮轴。

当我第一次与Billy Godbold发表谈话时,他在一条轨道上观看专业的拖车团队测试一支自定义凸轮轴。Godbold先生是Comp Cams的工程集团领导者,该阀门系列制造商提供凸轮轴。一个月前,Comp Cams的设计组刚刚开始考虑这种应用的凸轮轴材料和几何形状。从设计从设计转移到完整的钢板凸轮轴,这么迅速将在公司外包加工其高端赛车凸轮轴时是可能的。

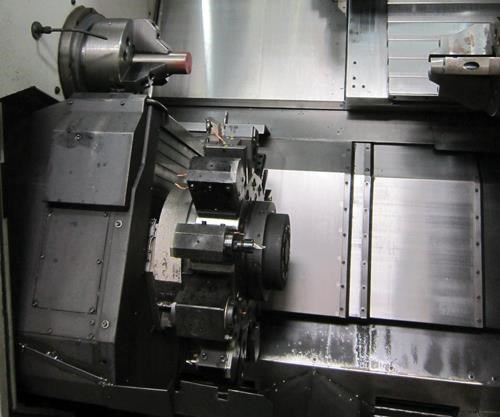

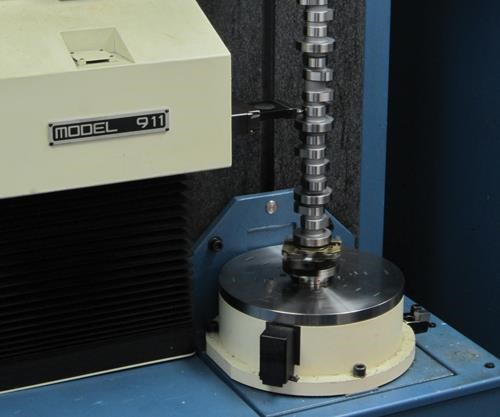

如今,Comp CAMS机器在Okuma的双轴/双炮塔车床上小批次赛车型凸轮轴核心。(凸轮轴芯是凸轮轴,具有其主要特征,但仍需要随后的热处理和研磨操作。)将该加工能力置于内部,使公司能够大大速度为专业赛车应用程序的自定义凸轮轴速度,因为它不再需要等待周或几个月才能接收凸轮轴核心。现在可以在单个八小时的换档中制造多达12 M4粉末金属刀钢凸轮轴芯。

Godbold先生解释说,Comp Cams的传统专业知识是在磨削凸轮轴上,而不是加工它们。因此,当决定安装2008年的七轴多功能车床时,本公司凭借其设备供应商的专业知识和建议依赖于建立有效的加工过程。Comp CAM今天继续利用这些资源,因为它努力最大限度地减少凸轮轴核心的循环时间。

幸运的是,“你不能卖掉如果你不告诉”是保罗“摩托车”兄弟的座右铭,其中一名Comp Cams的业主以及专业设备市场联想的董事会之一。为了与这种说法的精神,公司代表并不害羞地详细说明他们在访问期间使用先进的车床,田纳西州的孟菲斯在孟菲斯期间使用先进的车床。

成功速度

COMP CAMS产品系列的凸轮轴部分均匀分为三个部分:高性能/非竞争应用;爱好者赛车手;和NASCAR,NACRA和其他专业比赛队的发动机建筑商。本公司孟菲斯设施中加工的定制方坯凸轮轴由专业的竞赛团队使用。

最初,凸轮轴核心交付时间的延长,让公司考虑增加一个“传统”单元,以生产车队所需的小批量。这种电池典型地包括一个锯子,把barstock锯成一定长度;车床要面向凸轮轴的前后,增加中心和凹槽的凸叶布置;铣刀机床细节在前和后凸轮轴面;以及额外的铣刀来加工波瓣轮廓。其中大多数操作也需要多次耗时的设置。

在戈德博尔德与时任大隈美国公司总裁的拉里•施瓦茨(Larry Schwartz)会面后,公司最终决定走一条不同的道路。施瓦茨现在是大隈美国公司的首席战略官。他们讨论了生产凸轮轴核心的替代方法,这将最大限度地减少更换,并简化20件左右的生产运行的设置。施瓦茨的想法是使用双主轴/双转塔车床。保持一根杆夹在主轴之间和/或部分在主轴内部,可以在一次设置中完成凸轮轴芯的加工。另外,双主轴可以同时进行一些操作。

该公司选择了一款大隈LT300-MY。戈德博尔德先生说,在很多方面,最初的概念和编程执行比这个应用程序需要的轻微机器修改更困难。该机器的主要机械变化是增加主主轴和副主轴套筒的尺寸,以便一个70毫米轴颈的凸轮轴可以通过它们。公司认为,因为机器提供了很大的刚性,每个主轴提供30马力,车床将没有问题加工强硬的M4粉末金属工具钢(额定30 HRc),其钢坯赛车凸轮轴共同。

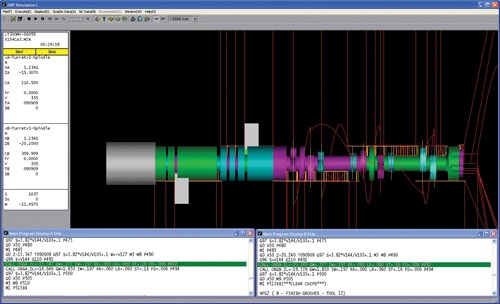

在车床的交付之前,Comp Cams发送了它认为是一个非常艰难的凸轮轴核心,对Okuma的机器提供证明:一个70毫米的Nohra Pro股票凸轮轴,九个期刊。Okuma的应用工程师Kevin Kraieski创建了初始零件程序并加工了第一个采样部件。Kraieski先生使用多个变量样式的子例程为常用操作设置了零件程序,例如叶片之间的凹槽,铣削叶片配置文件,钻孔和挖掘螺栓孔图案等。这使得Comp CAM可以轻松地重新编程所有数量的凸轮轴设计,而无需每次从头开始。

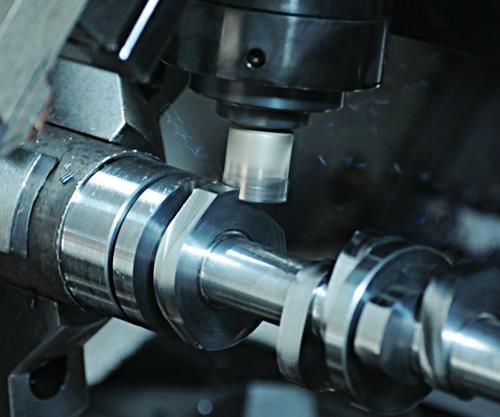

在测试过程中,提高凸叶之间沟槽的光洁度和提高凸叶的加工速度是一项具有挑战性的工作。不过,Iscar的OEM项目经理蒂姆·惠特莫尔(Tim Whitmore)与克雷埃斯基密切合作,解决了工装问题。当机器交付Comp凸轮,它可以在75分钟内完成M4凸轮轴核心。

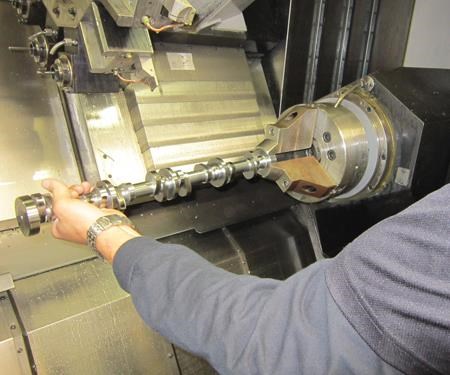

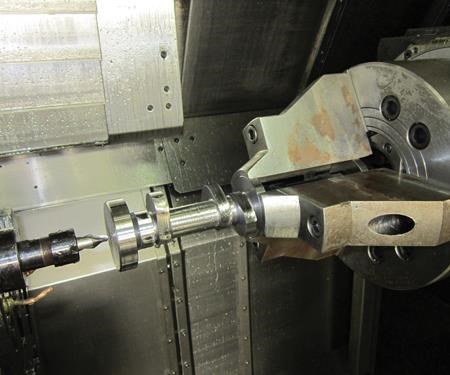

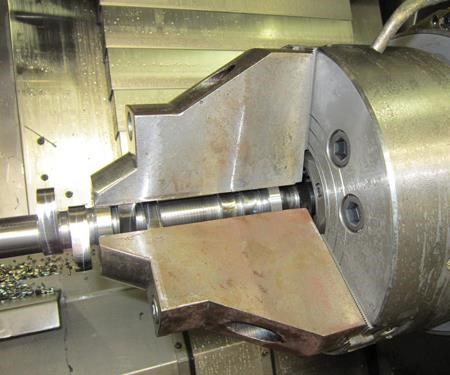

以下页面上的照片显示了凸轮轴芯如何在车床上产生。操作员手动将预切杆手动滑入主轴,将棒拉出几英寸到停止,并夹紧它。然后车床转动和铣削的功能将成为凸轮的正面。接下来,箱移动到位置,抓住加工面并拉出约10英寸的条。在杆的该段上完成了凹槽和叶片铣削。一旦在该部分上完成加工,箱夹在一些新加工的期刊上并将杆拉出,并将杆更远地拉出主轴,以使凸轮轴的后半部分铣削凹槽和叶片。(在两个小部分中执行这些操作,最大限度地减少偏转,振动和颤振的风险。)最后,箱消耗几乎整个杆,以便在凸轮轴的背面上启用转动和铣削工作。

COMP CAM已将此过程改进至现在可以在35至45分钟内为凸轮轴核心进行机器。也就是说,公司必须克服一些初步加工障碍,以实现这些更快的周期时间。

早期挑战

事实证明,“真正困难”的凸轮轴COMP,发送到Okuma进行测试,其比其他凸轮轴模型更容易机器。这是因为凸轮轴的九个期刊比典型的五轴凸轮轴提供了更多的箱子夹点。因此,原始子茚流钳口不足以钳位在五期型号上的至少两个期刊上(这是在加工过程中确保充分支持)。安装较长的6英寸钳口使子台线能够夹在公司制造商的任何类型的凸轮轴上的两个或多个期刊上。主轴始终夹紧固体Barstock,所以较长的钳口对于该主轴不需要。

工件在钳口内的滑移有时也被证明是有问题的,因为某些凸轮轴材料比其他材料更难以夹紧。解决方法是在钳口的夹持表面涂上碳化金属涂层中的钨合金涂层。这种特殊的涂层是通过电熔合来应用的,它会产生一种据说比喷涂涂层更强的冶金结合。该涂层几乎消除了在加工过程中发生的线性和角形工件滑移。

另一个早期挑战是习惯P代码,这是用来同步两个炮塔的运动。P代码不仅保证了各炮塔在执行单独的操作时互不干扰,还可以向它们发出信号,让它们同时执行相同的操作。例如,如果一个程序员想要用上炮塔面对一个零件,然后用下炮塔在它的末端钻孔,这些操作必须是同步的,因为它们显然不能同时执行。如果程序员给上炮塔赋一个P10值,给下炮塔赋一个较高的P20值,上炮塔将继续所有必要的运动,直到遇到程序代码中较高的P值。如果它遇到的下一个P码高于分配给下层炮塔的P码,上层炮塔将等待下层炮塔完成。然而,如果相同的P代码应用于两个炮塔,它们将同时工作。

除非凸轮轴有奇数槽,否则车床在转动杆夹在主轴之间时,会同时使用两个转塔进行车削和开槽操作。由于上炮塔被优化为靠近主轴运行,下炮塔被设置为靠近副主轴运行,公司不进行夹削。然而,戈德博尔德先生估计,同时切割能够使车床更快地去除材料30%,主要是因为刀具压力是平衡的。此外,在棒材每一段的中间开始开槽操作,并向主轴方向移动,在棒材段的两端留下更多的库存。这确保了刚性支撑,以防止颤振,也消除了弯曲的薄弱环节,这可能会挤压或破坏凹槽工具。

从标准化中受益

LT-300MY的每个炮塔有12个工具站。丹尼尔·弗里曼(Daniel Freeman)是Comp cam的研发技术员,他通常为车床编程并帮助车床运转。他说,公司充分利用了这24个工作站的优势。大约三分之二的人很少改变。此外,在几个工位的工具镜像在上和下炮塔上,以方便同时加工操作。

每个炮塔有三个不同的槽工具。其中两个执行粗糙的操作。两者中较宽的一种尽可能多地使用,而较薄的一种只在空间紧张时使用。第三种开槽工具用于精加工,在24英寸长的凸轮轴上所有线性尺寸的尺寸公差小于0.010英寸的同时,留下高质量、无毛刺的表面光洁度。

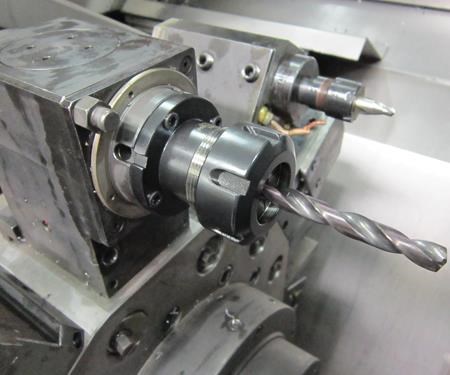

上炮塔有两个不同直径的垂直导向立铣刀,留在各自的活站。这些与机器的y轴运动结合使用,以执行叶铣削。更窄的0.75英寸的立铣刀比1英寸的立铣刀少一个刀片,所以当使用该工具时,进刀速度必须降低。在上炮塔的五个水平现场站的工具通常也不改变。它们在凸轮轴的前表面进行钻孔、攻丝、铰孔和其他操作。

下炮塔包含中心钻头用于前和后凸轮轴面。这个炮塔也有活水平站设置,以创造功能,如通风口。两个工位装有各种工具。这些包括一个多功能钻孔/镗孔工具,通常用于创建counterbore,和一个大型可转位插入钻,在凸轮轴的后方钻孔。

该公司使用Exsys / Eppinger Preci-Flex ER32快速更换适配器,了解其一些实时工程工作。每个适配器可容纳钻头,龙头或磨机,用于该单站。在安装过程中,每个工具都单独安装在适配器中并触摸。在生产运行期间,程序停止暂停机器,并提示操作员将Apate站中的工具更改为所需的下一个工具。操作员可以在不到一分钟内更改工具,并且由于在设置期间确定了每个工具的偏移,因此不需要触摸关闭。弗里曼先生说,适配器的工具延伸出一对比正常更远的几英寸,但这并不呈现任何清关问题。

该公司还对冷却剂进行了标准化,使用嘉实多Syntilo 9918合成冷却剂用于机械加工和磨削。戈德博尔德先生说,公司可以通过使用低成本的冷却剂来节省资金,但它欣赏先进冷却剂提供的稳定性能。Comp Cams计划安装一个8000加仑的中央冷却系统和一个单一的主纸过滤系统,以供应工厂的加工和研磨区域。

标准化的一个优点是它最大限度地减少了必须触及新作业的工具数。通常,操作员必须仅在设置期间仅安装和触摸一些钻头,铰刀和水龙头以进行新作业。工具标准化还使程序员能够快速,轻松地确定新项目是否需要额外的工具。最终,标准化使COMP凸轮能够在整个日期到几个小时的大多数新工作来减少多次变化。

据说,该公司继续与REX Luxmore密切合作,其ISCAR工具代表是弗里曼先生所说的是让他及时了解他的新工具发展。例如,卢克莫尔先生的开槽工具与新涂层的建议导致了工具寿命的30%至50%。弗里曼先生,这项援助至关重要,主要是因为该公司经常机器的M4粉末金属工具钢等具有挑战性的材料。这个刀具钢不仅非常不可思议,而且如果切割太慢或轻微,它会迅速工作。

给你一点建议

Comp Cams的目标是成为创新阀门列车组件的领先开发商,戈斯伯德先生解释道。加工被视为该目的的手段。Godbold先生说,具有类似方法的公司是良好的旨在认识到他们的制造限制,特别是在考虑加入像LT-300MY这样的复杂车床时。他在根据生产之前,最好奉献一些时间来学习这样的机器的INS和推出。

踏板车兄弟当然明白,当交付双轴/双炮机时。只要该公司在前几个月内使用车床更加有效并且能够在一年内实现半油门生产水平,兄弟们都不会被劝阻。

戈德波德先生认为,这种方法改变了整个世界。他谦虚地说,compp凸轮证明了一个只有传统的车削和铣削经验的车间可以成功地集成复杂的多功能机器,而不必在加工或编程方面表现突出。然而,这需要与愿意帮助商店实现其目标的设备供应商建立牢固的关系。他说,找到值得信任的人一起工作意味着一切。

相关内容

达到十万分之一孔径精度

传统的珩磨已经不断改进和自动化,现在允许在百万分之一来衡量镗孔精度。

用于微加工的工装

选择合适的工具,并将其与微加工应用的正确操作和工艺技术相匹配,是在这个蓬勃发展的市场中取得成功的关键。

用自动化刮伤表面缺陷

在多轴数控机床上完成零件的自动装卸,是这家二级汽车零部件制造商实现零件无划伤和刮花的关键。

.jpg;width=70;height=70;mode=crop)