“科技日”展出

在Heller机床的“技术日”开放日活动中,纳米滑动气缸孔涂层工艺和MC20卧式加工模块受到了极大的关注。

约700人参观海勒机床的9月26日和27日的“技术日”开放日活动将仔细阅读建筑商的最新设备以及来自25家工具、计量系统和其他配套设备供应商的产品。尽管展出的产品种类繁多,但该公司特别强调了两项发展:新的气缸孔涂层技术和一系列既能进行重型切割又能进行高速切割的卧式加工中心。

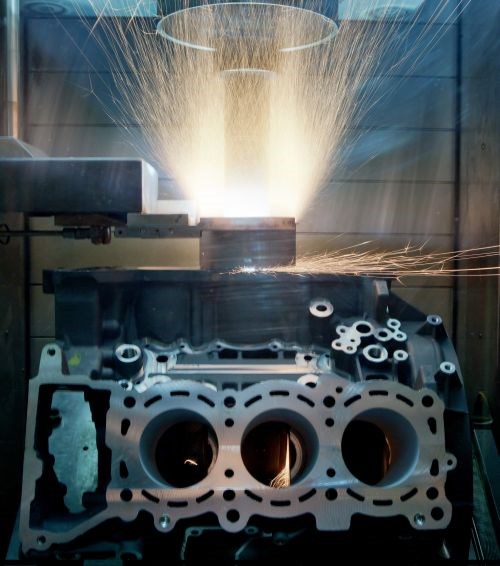

Nanoslide -更轻的发动机缸体材料可以使汽车更轻,燃油效率更高,但根据海勒的说法,最常用的轻型材料通常需要气缸套赋予必要的表面硬度、粗糙度和纹理。该公司表示,他们现在提供了一种性价比高的替代方案:Nanoslide,这是一种双丝电弧喷涂工艺,由梅赛德斯-奔驰(Mercedes Benz)研发,海勒(Heller)、戴姆勒公司(Daimler AG)和其他合作伙伴开发,用于全面生产。

这个过程包括熔化铁/碳线,并使用氮气将材料喷到发动机气缸的内表面。喷雾颗粒速度范围为60 - 80 m/s,喷雾颗粒温度范围为2000°c。与传统衬套相比,该工艺降低了发动机重量;减少衬套、活塞和密封圈之间的摩擦;该公司表示,还能改善发动机的排量和扭矩。

纳米载玻片也被认为比其他热喷涂工艺具有优势。具体来说,该公司提到了其高材料沉积,使用电线而不是粉末作为原料材料(据说电线更容易处理),使用更少的组件,能够在不进行过程控制的情况下进行涂层,并且能够在不需要额外冷却的情况下进行涂层。然而,该公司强调,电流、电压、送丝和工艺气体流量等参数都必须优化。

MC系列hmc-根据公司的说法,MC系列hmc提供了灵活性,不仅可以在深的材料中进行沉重的切割,而且还可以在相同的图片中完成相同的工件。有七种不同的尺寸可供选择,该系列据说特别适用于汽车应用。内部安排的驱动器和减少工作台变形说,以提供高精度和减少加工时间。可选项包括用户指定的主轴尺寸、主轴锥度、刀具库和切屑处理;重型或高速切削时齿轮驱动主轴的选择;一系列可选加长件,包括通过主轴中心进行数控车削的外接滑块和联轴器;和更多。

在开放日活动中,该公司特别强调了该生产线的一个代表:MC20加工模块。这种四轴或五轴HMC设计适用于不同的加工任务,特别是灵活的汽车应用系列生产。可湿式、干式或MQL加工,可单机部署,也可批量生产。适用于铝、铸铁、钢等多种材料。四个主轴选项-两个与HSK-A63空心轴锥度和两个与HSK-A100锥度-分别提供高速或重型,高扭矩切割选项。

工具通过x轴横移柱和y轴垂直滑块移动,工作台沿Z轴移动。机器的基本结构的其他元素包括直接安装在主轴上方的工具库,从顶部或前部装载工件,x轴行程800mm, z轴行程800mm (+ 200mm装载),y轴行程750mm。床身带有两个线性导轨,带有预加载的滚动元件和热对称安装的测量尺,用于横列X轴和桥式Z轴,可提供一个或两个驱动器。A轴设计成l形或可选u形的旋转导线。所有的直线轴由数字控制,全封闭同步交流电机,和动力传输是通过预加载,循环滚珠丝杠驱动器。

一定要密切关注即将出版的“现代机械商店”,从海勒那里获得关于这些和其他发展的可能的进一步新闻。

相关内容

自定义工具,工作夹具帮助鞭转子成型

惠普尔增压器使用独特的形式工具和死长度夹头工作夹具为其b轴车铣,使它能够为其品牌的发动机功率加电器创建更精确的转子。

用自动化刮擦表面缺陷

在多轴数控机床上完成零件的自动装卸,是这家二级汽车零部件制造商实现零件无划伤和刮花的关键。

旋转转移机器帮助车间进行转移

在赢得一个汽车柱塞的投标后,Camcraft精密加工组件从Hydromat Inc.购买了两个旋转转移机器。