选择毛刺笔刷

去毛刺通常是切断操作后的实际需要。钢丝刷系统提供了一种低成本和可靠的自动去毛刺杆或管坯的方法。

去毛刺通常是切断操作后的实际需要。钢丝刷系统提供了一种低成本和可靠的自动去毛刺杆或管坯的方法。对于需要去毛刺但不需要倒角刀片末端精加工的切断应用来说,它们是理想的解决方案。钢丝刷去毛刺系统比倒角机的购买和操作成本低得多,高质量的刷子比双头抛光机的切削刀片寿命长得多。

厂家经常选用毛刷去毛刺,因为它不会改变管的尺寸。即使是薄壁油管也可以在不改变同心度的情况下去除毛刺。与倒角加工不同,刷去毛刺不会留下次级微毛刺。刷子去毛刺也比刀片倒角更宽容,宽容一些不精密的工具设置和机器校准和管长度的轻微变化。

自动刷毛系统可以与切断操作集成,以消除在制品和提高产量。循环时间小于5秒每片通常可以实现。

电刷去毛刺可应用于许多不同类型和尺寸的管材、棒材和挤压件。笔刷可以去除几乎任何形状、材质和末端几何的毛刺。用刷子去毛刺,它也很容易从一个配置快速改变到另一个。

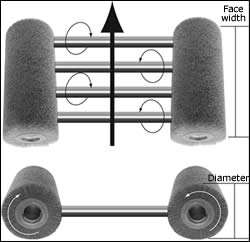

大多数自动去毛刺工艺使用两个宽面笔刷垂直于工件,如图1所示。刷子同时去除两端的毛刺。刷头一端顺时针旋转,另一端逆时针旋转,使刷头向下穿过两端。

物料被放置在载体中,并通过链轮和链条以恒定的速率通过刷状介质移动。旋转的股票允许整个圆周的边缘被刷均匀和去毛刺。刷的位置可以根据不同的长度水平调整,并设定去毛刺动作的压力和穿透度。

对于管坯,垂直定位决定了管坯的哪边去毛刺,如图2所示。如果画笔的中心和管的中心水平对齐,那么管的内外边缘都将去毛刺。如果刷的中心设置在管的上面,只有外部边缘将去毛刺。同样的,如果笔刷的中心设置在管的下面,只有内缘与笔刷接触。

高刷速是应用成功的关键。钢丝刷的工作原理是每分钟将数以百万计的钢丝尖端送到毛刺边缘。这些线头有一个硬度大约60 Rc和一个惊人的速度超过60英里每小时。这种高冲击的动作分离毛刺从股票和留下一个平滑的边缘。推荐转速取决于材料直径:外径为6 - 8英寸的刷子转速为3450转,外径为10 - 12英寸的刷子转速为2750转,外径为14 - 16英寸的刷子转速为1750转。

高刷速允许系统执行较低的刷操作压力和渗透。过度的压力和穿透会导致线头接触边缘,导致线丝断裂。结果是减少了刷寿命和去毛刺的作用。

进给速度由要去除的毛刺的性质决定。较重的毛刺需要去除更多的材料,因此,可能需要较长的时间在刷前。更轻的毛刺需要更少的时间在刷前。可调节的进给速率允许系统实现去毛刺行动,产量和刷寿命的最佳组合。刷与应用程序的最佳匹配可以延长刷寿命三到四倍。

选择一种符合特定应用的刷子可能是一个挑战,因为必须解决五个变量:刷子直径、刷子长度、电线尺寸、电线类型和刷子密度。

刷直径。

刷的直径是由要加工的工件的直径决定的。由于曲率半径随毛刷直径的变化,需要更大的毛刷去毛刺。如果外径小于1英寸,电刷的直径一般应为10英寸。对于外径大于3英寸的工件,通常建议使用15至16英寸的刷子。

刷长度。

刷子的长度需要足够让刷子的笔芯旋转三次。这意味着最小的刷子长度可以通过将笔杆直径乘以9.45来计算(即三次旋转时π乘以3)。

线的大小。

电刷中电线的大小是基于毛刺的大小。平均切断毛刺,标记为Class Four毛刺,是相对较大的突出物附着在粗根上。它们通常可以用0.014英寸的金属丝去除。三级毛刺的特征是中等大小和细根,它们可以很容易地用0.008至0.0118英寸的细钢丝去除。5类中的大毛刺有时可以用0.020英寸的钢丝去除。然而,在某些情况下,这些毛刺必须使用金属去除操作,如倒角。

线类型。

丝可以是钢或不锈钢。不锈钢丝刷适用于不锈钢、铝及其他有色金属管材。在这些材料上使用钢刷会造成“后锈”,这是由于工作区域受到铁粒子污染的结果。

刷密度。

线密度是指每平方英寸刷的表面积中所包含的线的数量。较高的刷密度增加刷寿命和去毛刺作用。在某些应用中,用户为高笔刷密度的高性能笔刷支付溢价是符合成本效益的。对于其他应用,最好选用密度为三分之一的经济型刷子。用户需要一个刷子密度的范围来选择,以优化他们的特定工艺的经济效益。

为了获得良好的性能和刷的使用寿命,刷头的末端应渗透到刷面小于1/8英寸,这一要求要求有一个稳定的旋转中心。为了保证良好的平衡,优质的刷厂会均匀地分配细丝,然后在旋转过程中测试平衡,如果有必要的话,增加重量,这一过程可与汽车机械平衡车轮的过程相媲美。

电刷系统为去毛刺提供了一种低成本和可靠的方法。通过选择高质量的平衡刷,并紧密匹配其特定应用的五个参数,用户可以预期较长的刷寿命和无故障运行。

- - - - - -维勒公司