硬铣势在必行

硬铣削允许模具部件在硬化状态下进行加工,从而跳过一些昂贵和耗时的过程,如电火花加工和手工抛光。

科里格林沃尔德“明白了。”他明白,硬铣正在成为生产塑料注射模具的商店的一个基本能力。他了解如何在自己的车间、硬铣解决方案中有效、定期和自信地执行硬铣操作。他了解到,随着模具车间转向硬铣,他们可能需要这样一个专业车间来处理他们无法处理的硬铣,这可能是因为他们没有足够的时间在自己的机器上工作,也可能是因为他们还没有完全准备好自己进行硬铣。

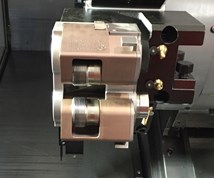

科里·格林沃尔德(上图右)和凯文·亨特检查在车间的牧野V56立式加工中心生产的模具块的细节。这个块(右)是由硬化的H13工具钢。直径1.0 mm、长径比为12:1的球形立铣刀是该项目中使用的最小工具,这大大减少了客户的电火花加工和抛光作业。

不幸的是,当谈到硬铣削,许多模具店还没有“得到它”。他们被卡在传统的模具加工方式。结果,他们不得不花时间手工打磨模具,然后花更多的时间在最终的试验和测试中努力“发现”模具。

格林沃尔德说:“所有这些额外的工作时间代表了全球市场上有竞争力和无竞争力的模具制造之间的区别。”“除非这些工厂改变他们的加工方法,否则他们将很难生存下去,”他总结道。

格林沃尔德先生坚信,硬铣削是解决这个问题的最重要的方法之一,特别是在较小的模具和镶件中。他说,硬铣削可以帮助模具店从硬化钢开始,生产出只需要很少或不需要手工抛光的成品模具表面。这使得他们可以跳过模具制作过程中几个耗时、劳动密集的步骤。他补充称,硬铣削能力也有助于将模具一侧的关闭面加工成“负库存”状态。这在配合的模具表面之间留下了一个轻微的间隙,从而大大减少了时间和努力做最后的对准和调整(定位)的模具,当它是第一次在压力机。模具的使用时间更长,运行速度也更快。

一个完整而精确的刀具模型允许编程软件以100%的精度检查工件可能发生的碰撞或刨削,从而允许可预测的、无人值守的切削。

通过正确的硬铣削,模具车间应该能够把模具零件从机床上取下来,组装起来,放入注塑机,并在第一次注射中得到一个好的零件。Greenwald先生说。“用硬铣削,模具车间可以花费时间和成本的加工和注塑模点焊。”

那么硬铣有什么用呢?格林沃尔德先生认为,硬铣需要一种全新的思维方式来加工金属。硬铣需要某种机床、某种刀具和刀柄以及某种编程软件。所有这些技术都必须到位,它们必须完美地协同工作。

格林沃尔德先生说:“一旦你把所有的东西都弄好,并了解它们是如何组合在一起的,硬铣削就是一个可靠的、可预测的、高效的过程。”为了证明这一点,他指出,他工厂的两个立式加工中心(专为硬铣削的需要而设计的)经常几乎是24小时不停地运转。

一家商店的诞生

格林沃尔德如何成为一名备受尊敬的从业者和硬碾磨的强烈支持者,是一个不同寻常的故事。他一开始是一名制造工程师,最终在底特律郊区的一家模具工厂从事车间管理工作。他监督的项目之一是安装加工中心,以硬磨成型冲头热锻粉末金属连杆。

结果令人印象深刻。冲床的产量从30天下降到6天。这比店主们预想的要好,这也是他们想去的地方。然而,格林沃尔德看到了用硬磨来节省时间和削减成本的更大潜力。

该模具型腔的整个表面在硬化状态下被铣削到12-rms的精加工,不需要进一步的工作台和零定位时间。配合芯也是硬磨的。腔侧的关闭面被加工成负库存0.0008英寸。这个模具在第一次注射中就产生了一个很好的零件。

大约在同一时间,格林沃尔德在底特律模具社区的朋友之一克雷格·西泽莫尔(Craig Sizemore)也对硬铣产生了兴趣。他的工厂,Cut Rite EDM,Inc.专门从事高级线切割电火花加工(EDM),他正在探索硬铣削作为EDM的补充或替代。Sizemore先生认为,需要一个与他的EDM车间相对应的车间来为寻求硬铣削能力和经验的车间提供服务。

在希斯莫尔的支持下,格林沃尔德在密歇根州谢尔比镇(Shelby Township)开设了“硬铣解决方案”(Hard Milling Solutions)。谢尔比镇位于底特律市中心以北约30英里处。那是2004年8月。硬铣削解决方案在西斯莫尔先生的商店隔壁租用的空间里运作。不过,与西斯摩尔不同的是,格林沃尔德并没有接受过机械师或工具和模具制造商的培训。他唯一与机械加工密切相关的经验是在他的前雇主的硬铣削应用。

这鼓励而不是阻止格林沃尔德先生。他对硬铣有足够的了解,因此他意识到,必须以同样严格的纪律和强烈的好奇心来对待硬铣,这正是他作为一名制造工程师所坚持的。这仍然留给他实践方面的学习如何执行硬铣和装备一个商店,以有效地做到这一点。为此,格林沃尔德转向了单一来源技术公司(Single Source Technologies),该公司是密歇根州奥本山(Auburn Hills)的一家公司,是Makino(俄亥俄州梅森市)和其他建筑商的加工中心和电火花加工设备分销商。Single Source一直积极推动底特律地铁地区的高速加工和硬铣,并帮助Greenwald先生与其前雇主建立了硬铣机床。

他参加了关于Single Source高性能加工的研讨会和培训课程,他认为这次培训是他在硬铣削方面成功的基础。当硬铣削解决方案进入运行,它是与牧野V56加工中心和一名员工来帮助运行这台机器。

尽管格林沃尔德先生是在这些外部力量的帮助下起步的,但他很快意识到,硬铣仍然需要许多开拓性的工作。因为这家店是专门从事硬铣的,所以他开始遇到各种各样的硬化钢,其硬度范围在洛氏硬度C级的60年代。单一来源的加工数据表给了他一个起点,但大部分工作需要实验和试切。

当高速加工技术应用于模具零件在硬化状态下,模具车间可以采取一些最昂贵和耗时的步骤,模具加工过程。

今天,大约一半的车间的工作是在塑料注射模具,其中大部分使用硬化的H13和S7工具钢。该车间还专门从事医疗机械加工,包括关节置换锻造模具以及模具细节,压铸芯腔镶件,粉末金属工具的末端形式和任何坚硬如65 Rc。原来的机器已经加入了第二个V56。格林沃尔德和另一名员工凯文亨特(Kevin Hunter)继续运营这两台机器,亨特是一名拥有30年经验的模具制造商。

格林沃尔德说,由于他的工厂只做硬铣,他忍不住要成为这方面相当先进的专家。即便如此,出于自私和无私的原因,他希望看到美国模具制造商更广泛地采用硬铣。他认为,随着越来越多的商店投资于这项技术,他们将更有可能转向他的商店与溢出的工作或特别困难的工作。更重要的是,他相信硬铣代表了这个国家模具制造的未来。”目前,面对来自低工资国家的模具进口激增,没有更好的办法让模具制造业盈利。”。

硬性铣削

硬铣是高速加工技术的一个分支。高速加工的本质是在紧密间隔的步进处进行许多轻切割,从而在孔道之间留下最小的尖点。其目标是创建一个已加工的表面,从而大大减少后续处理的需要。为了使刀具达到有效的切屑负载,进给速度和主轴速度必须远远高于传统加工中通常应用的速度;因此得名高速加工。高进给速率也使它能够比传统方法更快地完成更多的工件流道。

硬铣削将高速加工的概念更进一步。在高进给速率下的轻切削和主轴速度的结合,使在所有适当的条件都满足时有效地去除硬化状态下的钢成为可能。同样地,小直径的,半径的工具,紧密间隔的台阶留下的表面,接近于一个已经被石头或手工抛光的表面。(格林沃尔德报告称,在需要时,用硬铣削通常可以达到10-12 rms的表面。)由于钢已经硬化,后续的热处理、消除应力或磨削步骤是不必要的。更重要的是,该过程还取代了许多昂贵的步骤与电火花。

保持极紧公差(±0.0004英寸或更小)的能力是硬铣的一个额外优点,在模具加工中很有价值。它允许模具轮廓加工没有多余的股票通常留下手点。此外,通过加工到零库存,模具几何形状将与CAD模型完全匹配。同样,这种能力允许配合模具表面加工到负库存条件。其概念是沿着分型线加工关闭区域,通常在型腔侧,稍微但精确地低于标称尺寸。这在模具闭合时通常会相互接触的表面之间留下一个小间隙。间隙尺寸太小(通常为0.0008英寸),不允许塑料在注射过程中流出,因此模具仍然有效关闭。由于熔融塑料被迫进入模具内部,该间隙允许模具内的空气容易逸出,而无需额外的通风装置。拐角处的小接触垫保持间隙,否则,关闭表面不会相互接触。在定位和装配过程中通常必须解决的这些表面之间的干涉被消除。此外,当型芯和型腔侧面结合在一起时,间隙消除了这些表面之间的冲击,从而使分模线处的锐边得到充分保护。

从头开始

像任何CNC加工过程一样,硬铣削依赖于一台有能力的机床、适当的刀具/刀柄系统和有效的刀轨程序。然而,格林沃尔德说,与其他加工过程不同的是,这些元素之间的相互作用在某种程度上更为复杂和动态,尽管新用户以决心、承诺和开放的态度对待变化时肯定不会超出他们的能力范围。

他指出:“掌握硬磨可能是一个挑战,但有一种方法可以让你的思想围绕它。”他说,理解硬铣削的方法是理解这一切都是关于保护切削工具的尖端。“这一切都归结于如何安全有效地切割尖端。如果您理解了这一点,那么您就可以逆向工作,并理解系统需求及其交互。你管理所有的这些交互作用,使端铣刀切冷和自由,与材料一致的参与。其他一切都就位了。”他补充说,如果系统的任何部分被忽视或出现故障,那么切割器的顶端就会受损,整个过程就会开始失败。

从立铣刀开始,格林沃尔德概述了每个元素的关键因素。

刀具

硬铣削解决方案通常使用球形立铣刀进行粗加工、半精加工和精加工。双槽球头立铣刀是硬铣削过程中最关键的部件,是专用于精加工的铣刀。为了精加工,立铣刀必须满足两个基本要求:它必须有一个近乎完美的半径和几乎无瑕疵的切削刃。半径的精度必须非常严格,以便高或低的凹槽不会造成不均匀的金属去除,从而降低几何形状,表面质量和刀具寿命。车间中用于精加工的立铣刀被认证为半径精度至少为±5微米(±0.0004英寸)。有时,车间使用直径为0.012英寸,半径为±0.0002英寸的立铣刀。

凹槽的切割边缘必须有最小限度的微观芯片,裂缝或其他不规则。这些缺陷的存在意味着边缘将受到加速磨损机制,一旦他们接触工件。这将导致更粗糙的表面光洁度和更短的刀具寿命。工具的寿命是一个问题,因为车间依赖于它的端铣刀的寿命如预期,当运行它的机器无人看管。

满足这些规格的切削工具现在可以从供应商那里买到,比如OSG(伊利诺斯州Glendale Heights)和NS Tool(由Single Source Technologies在北美销售),但它们比标准产品要贵得多。因为这种质量的工具是绝对必要的,但是,成本不是问题。格林沃尔德说:“它们是基础,使抛光和抛光过程中可以跳过污点,所以它们是硬磨过程中必不可少的投资。”

刀柄

刀柄必须保护端铣刀的半径和刃口质量。Greenwald先生认为带有HSK接口的热缩配合刀架提供了最大的保护。热缩配合夹紧提供了任何当前夹紧方法中最小的跳动,从而最大限度地减少了刀具的轻微偏心旋转。跳动导致刀具用一个凹槽过度切削,从而增加该凹槽上的切屑负载并缩短刀具寿命。

硬铣削解决方案使用海默热缩配合系统。据格林沃尔德先生说,更换和重新夹紧刀具并将其送回自动换刀器只需不到一分钟。根据他的经验,热缩配合夹紧通常将跳动保持在0.0001英寸以下。

本店只购买平衡HSK刀柄,避免任何滥用处理。HSK接口是强制性的,因为它提供了更硬,更准确,更安全的主轴夹紧比其他锥形样式。

主轴

就像刀柄保护立铣刀的锋利边缘和精确半径一样,主轴反过来也要保护刀具/刀柄组件的完整性。当然,主轴也必须为硬铣削要求的高转速而设计。控制主轴的热和振动是非常重要的。直接驱动的主轴(没有齿轮或皮带的动力传输)和内部冷却通常由硬铣削应用程序。

安装在硬铣解决方案的一对V56立式加工中心具有这些特点的主轴。两个主轴额定转速为20,000 rpm。

机器结构

讨论这些机器上的主轴,不能与讨论它们是其中一部分的整个机器结构分开。格林沃尔德先生说:“几乎不用说,用于硬铣削的机器必须非常坚硬。”体积精度也很重要。

他店里的机器是专门为他的应用所要求的热稳定性和刚性而设计的。将这些机器与通用机型区别开来的一些结构特征包括:

- 重型底座和立柱(这些型号重量超过20,000磅)

- 芯冷却主轴

- 箱体方式与直线滚子轴承

- 支持双滚珠丝杆

“在我看来,重要的是尽量减少振动和可能影响到刀具的公差叠加。无论我是用0.5 mm立铣刀在40 ipm或6 mm立铣刀在380 ipm和保持精度在十分之一,系统变量的影响被放大。一切都必须得到控制,”格林沃尔德说。

这些机床上的数控处理器和伺服系统也是为硬铣削而设计的。相关的功能包括:

- 双RISC处理器,其中一个专用于将编程刀具路径转换为伺服命令所需的数据转换。

- 超前能力120块,以避免过冲或欠冲的工具行程。

- 高分辨率编码器反馈的有效内插,用于精确位置控制。

- 以50纳米增量反馈的玻璃秤。

编程软件

然而,刚性响应机床的性能依赖于数控编程输入。这就导致了格林沃尔德先生认为的硬铣削中最不容易理解的一个方面——驱动数控的刀具路径的影响。

他解释说:“这一切都要追溯到我们开始使用的切削工具的尖端。”

在加工硬化材料时,刀具的完美半径和边缘依赖于“平稳行驶”来安全准确地切割。这就是为什么大多数CAM软件不适合硬铣削的原因。生成刀具路径的算法并不是为平滑、精确地移动到硬铣所需的公差而设计的,硬铣允许模具车间绕过整个模具制造过程的步骤。

正如Greenwald先生所看到的,典型的CAM软件设计用于快速生成刀具轨迹,因此大多数系统使用能够高效生成代码的处理快捷方式。这个软件非常适合一般的铣削应用,因为这些快捷方式的效果并不重要。对于这类工作来说,输出是足够精确的。他说,问题是,这种美德在硬铣领域变成了一种恶习。

他的商店使用CAM-TOOL作为编程软件。这款软件在日本开发,在美国由CGS北美公司销售,该公司位于安大略省温莎市,由其新总裁兰迪·纳什领导。Chris Renaud,该公司的销售和应用专家之一,曾与硬铣削解决方案,并了解其应用。他说:“科里的车间代表了硬铣削的需求,尤其是模具工作。”

据雷诺先生说,这个软件不会创建一个近似等高线几何体表面的三角网格,因为这些近似会影响硬铣所需的精度,而硬铣的精度是以百万分之一英寸为单位的。相反,该软件基于直接从几何体获取的点来计算刀具路径。事实上,他说,这些点是通过数学定义的曲线连接起来的,这些曲线最适合这些点,而不是用直线段连接在轮廓上的网格中每个三角形的中心点。由于生成的路径是一系列曲线,因此在刀具路径中定义的运动在短线段创建的方向上缺少突变。一台具有纳米级反馈分辨率的机床将试图毫无妥协地沿着这些部分移动,从而产生一种急促、结巴的效果,使刀具处于危险之中。

雷诺说,硬铣削的有效刀具路径还有其他要求。他们必须:

- 控制刀具如何进入和退出切割;

- 通过控制切削刃与工件材料的啮合来保持恒定的切屑载荷;和

- 为每个后续粗加工或精加工通道提供恒定的库存条件。

雷诺说,精确分析工件几何形状的加工形状的算法是实现这些目标的关键。硬铣削的刀具路径不得产生与刀具产生精度和表面光洁度的能力相违背的条件,该精度和表面光洁度可将模具直接送至压力机。

综合考虑

当连接刀具尖端和编程软件的链条没有薄弱环节时,硬铣削就变得可预测和可靠。这就是为什么无人值守的操作是可行的。这是一个实践,硬铣削解决方案做,逐字逐句,日复一日。格林沃尔德说:“对于每台机器,我们平均每周有100个小时或更多的时间进行最低限度的操作。”大约90%的工作是完全无人管理的。他说:“如果你必须站在机器前做这些工作,那说明它们的程序设置不正确。”他或亨特唯一密切关注工作的时候,是其中一名工人在试验比以前遇到的更小的刀具或更硬的材料时,他需要尽可能地了解系统性能。

他强调,然而,常规操作在无人值守模式不是一个选项或奖金与硬铣削。他说,昼夜不停地运转是让这些机器赚钱并提供健康投资回报的唯一途径。无人值守的操作代表了更高的机器产量与低劳动力投入。它也代表了无数个小时的工作台和发现在高劳动力成本的过程中已经被取消。

对模具购买客户的好处是如此令人信服,硬铣削应该是不可抗拒的模具建设者。通过消除或大幅减少电极铣削,电火花,磨削,抛光和点焊在压力上,硬铣削去除一些最昂贵和耗时的步骤在模具建造过程中。因此,格林沃尔德认为,硬铣削对美国模具店来说是一项不成则败的技术。

他们的生存确保了他,因为他知道将会有大量额外的艰苦磨铣工作或异常困难的工作将会来到他的道路上。