福特受益于MQL的多种方式

使用最小数量润滑清洁加工使FORD的Van Dyke传输设备在制造六速自动变速器方面变得基本更高效和有效。

福特在范戴克(Van Dyke)变速箱工厂实施最低量润滑(MQL)的主要原因与其他大型制造商相同。MQL不仅省去了常规湿法作业中使用的大量冷却剂,而且还省去了维护大型中央冷却剂系统所需的所有辅助设备和电力,从而降低了加工成本。MQL还创造了一个更清洁、更安全的生产环境,这对车间使用的设备和在那里工作的员工的健康都有好处。

我怀疑,尽管如此,斯特林高地,密歇根州的工厂最初并没有意识到如何改变切削工具和工件的冷却和润滑的方式在加工过程中会有如此大的影响,涓滴效应对其大规模制造过程超过刚才提到的优势。该公司的6F前轮驱动变速箱生产线采用MQL来加工三种类型的铝组件,最终提高了工厂的灵活性和效率,使其能够更快地适应当今快速变化的市场对不同类型车辆的需求。它还使加工“向外开放”,因此它可以位于更靠近变速器装配区域,最大限度地减少在整个设施中浪费的部件旅行。

幸运的是,我有机会看到整个Van Dyke植物在今年夏天访问MQL的好处。虽然在那里,我也了解到该工厂的MQL努力在过去几年中已经成熟,因为它变得更加精通近干加工。

MQL技术

简而言之,MQL以油雾或气溶胶的形式将非常少量的冷却剂输送到刀具边缘,而不是传统的用大量液体冷却剂浸没工件和刀具的技术。在切割操作过程中,只有一小部分气溶胶会留在切屑、工件和机器上。然而,这与用洪水冷却剂切割时发生的情况完全不同。(右侧editor Picks下的链接包含了更多文章和一个有用的视频,解释了更多关于MQL的基础知识。)

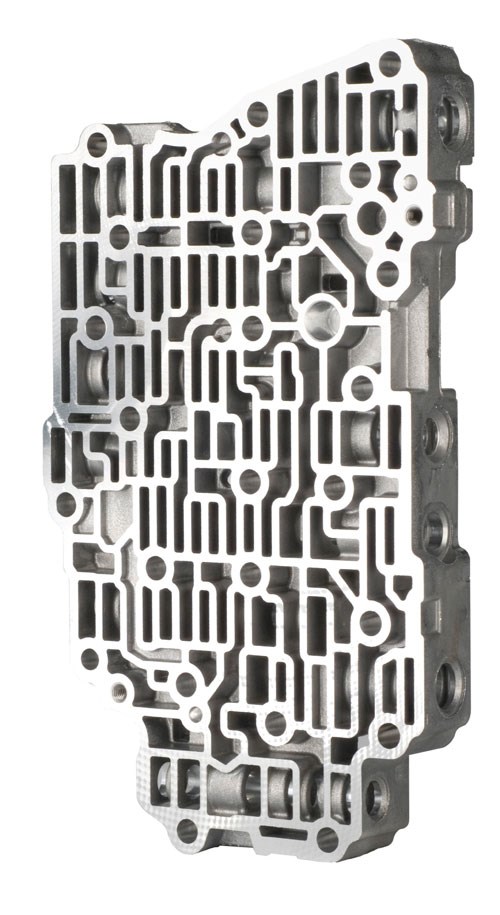

范戴克并不是第一个采用这种交替冷却剂方法的福特变速器工厂——那是密歇根州利沃尼亚的工厂。2002年,Livonia工厂开始测试复杂阀体上的MQL加工,这些阀体作为自动变速器(如6F六速)的液压控制中心。测试证明,mql加工的阀体可以达到或超过必要的严格精度和精加工要求,因此工厂向前移动,安装了由MAG Powertrain Ex-Cell-O XHC 241直线电机hmc组成的单元。当时,这些四轴机器提供了工厂认为是最先进的MQL系统。这些机器的安装,旨在通过主轴和工具输送气溶胶冷却剂,已于2005年完成。2006年,范戴克又安装了一个几乎一模一样的电池。两家工厂的机器(两家工厂之间共有166台MQL机器)由龙门机器人供应,而输送机则将铝阀体、前箱和转炉外壳输送到电池内、外和内部。

2007年,Van Dyke植物安装了第二个MQL细胞。该第二代细胞使用MAG动力总成54个SpecHt 500d HMCS,并允许工厂实现近干加工的更加明显的益处(我稍后会触及那些)。这部分是由于机器设计元件专门针对MQL加工,值得在此处提及。

每台Specht机器都有一个精密的剂量系统集成到其电动主轴外壳,以实现有效的气溶胶通过工具输送。机器的CNC直接与MQL子系统进行通信,以调整一个加药阀,在适当的时间内为特定的操作提供适当的润滑剂数量。(具体来说,零件程序中的参数会改变润滑剂的输送量和持续时间)。润滑剂与空气混合,形成所需的空气/油气溶胶混合物,然后气溶胶通过工具中的管道送到切削刃。当刀具不切割时,气溶胶会被关闭,这样油就不会聚集在工件或机器表面。

这些机器也能有效地处理芯片。在切割操作后,机器的a轴连接设计使工作台倾斜和倾倒碎片的部分和夹具。机器内部55度的陡峭墙壁有助于接近干燥的碎片掉落到流出的气流中。一个封闭的加工环境保持在负压下,使得气流能够将碎片和任何油雾从机器中抽出,并通过Handte设计的离心机和过滤系统。干燥的切片从这个系统中出来,收集在每台机器旁边的料斗中,同时干净的、办公室空气被返回到工厂。

具体的、显著的MQL好处

在范戴克,MQL已经交付了两个主要的驱动因素。从总拥有成本的角度来看,考虑了机器成本、停机时间、维护、占地面积、电力使用量、冷却剂管理和相关因素,与同类湿法作业相比,MQL作业提高了13%。至于对环境的影响,MQL一直是工厂成功实现不将制造副产品运往垃圾填埋场的关键因素。但想想范戴克工厂从实施MQL战略中获益的其他有趣方式。

传感器、开关和电子设备的使用寿命更长.自动化是范戴克工厂加工过程的关键组成部分,依赖于开关、伺服和其他电子元件,这些元件不太喜欢潮湿的环境。自从实施MQL以来,工厂已经看到了一个显著的减少妨害故障,因为没有冷却剂可以找到它的方式进入电子元件。这最终会提高系统的正常运行时间,这对任何高产制造商来说都是至关重要的。传统湿式传输系统的正常运行时间通常为50% - 60%,而MQL电池的正常运行时间为80% - 90%。此外,输送部件进出细胞的传送带不再需要下面的冷却剂收集盘,因为mql加工的被输送部件不再有冷却剂滴下。在湿操作中,冷却剂留在传送带捕集锅中一段时间会变得停滞和有臭味。

不带附件的三坐标测量机在车间是受欢迎的.cmm作为MQL在Livonia工厂的第一次迭代的一部分被放置在车间。当时,决定将这些单元封闭起来,并将它们隔离在受控的环境中。由于MQL的固有清洁度和Van Dyke工厂的温控设施,cmm位于车间,没有外壳,降低了安装成本,使cmm的位置更靠近机器。

铝片直接送到回收商那里.由于使用MQL操作产生的芯片送到每个机器的料斗基本干燥,因此消除了对从芯片中分离冷却剂的耗时和昂贵的恢复操作的需要。现在,可以从每台机器的料斗中取出芯片,并将其直接收集到回收器。

MQL有助于工厂的平面努力.湿加工系统承载了一系列设施要求。支持设施不仅需要提供冷却液(通过独立和/或大型中央冷却系统),而且还必须拆下和/或包含冷却剂。这范围从最少的工程楼层排水系统含有溢出到延长的沟槽(或水)切成冷却剂/芯片壳体的基础,并流出电池。由于MQL机器基本上是独立的,因此不再需要创建独特的排水和水槽系统。

传动装配可以发生在靠近加工单元的地方.传统上,湿加工操作在一些僻静中被隔离,也许甚至封闭设施区域,以免污染传输组件。当工厂安装了第一个MQL单元时,这种心态携带,但现在这不再是这种情况。第二个MQL单元位于打开,非常接近工厂的组装区域。实际上,分离加工和组件的唯一物理元件是用于加工部件的分段和存储区域。

以这种方式靠近装配贴近装配的加工减少了整个设施的浪费部分。它还允许更严格的库存控制,因为常用的储存机架的暂存区域充当馈送组件的精益制造超市。过度生产和堕落造成隐藏工厂废物的机会变得大大减少了。

经验教训

当Van Dyke团队从湿加工操作转向MQL时,他们面临着固有的学习曲线。例如,当你在加工过程中用大量冷却剂淹没工作区域时,自然倾向于相信使用MQL的油越多越好。然而,在许多情况下,团队在这方面了解得更少。

工厂的MQL加工操作包括钻孔,铣削,镗孔,铰孔和攻丝。用于特定操作的油量不同,主要取决于刀具直径和饲料和速度。打火机切割,例如阀体阀芯孔的镗孔操作,不需要大量油。事实上,铣削操作通常进行完全干燥。另一方面,钻孔和挖掘需要更多的油,因为工具和工件之间的更大摩擦产生更多的热量。

范·戴克在MQL上也不吝惜刀具。它主要使用Emuge、Guhring、Mapal和Unimerco的高端工具。这使得机器在使用MQL时的运行速度与使用传统的冷却液时一样快或更快,同时生产的产品公差非常小。例如,阀体阀芯孔的精度保持在微米级,而MQL工艺已经证明了他们有能力在这个精度水平上持续生产。

该工厂还适应了新的加工操作与MQL使用。一个例子是样条整形操作的转换器外壳,使用的整形工具与传统的几何形状。如果它没有开发这一过程,转炉外壳将必须交付出MQL细胞的湿加工花键。现在,所有的加工操作都在单元内执行。

在VAN DYKE工厂实施的第一MQL系统和最新的MQL单元之间的另一个值差异是新设备位于温度控制区域中,以帮助机器热稳定性。这与每个SPECHT机器上的实时温度补偿系统一起携手,持续监测机器的温度,部分和环境空气,以帮助保持始终和精确。当您考虑在密歇根州发生的宽温度波动时,这些是重要的因素。当然,人员也很欣赏舒适的工作环境。

其他MQL在福特的努力

注意到变速器项目受益于MQL,福特正在研究如何在发动机部件生产中实施MQL。将MQL用于铁材料需要不同的方法,但该公司的传动工厂奠定的基础将帮助该业务的动力传动方面快速提高MQL。

相关内容

清洁机曲轴上的污垢

高压水射流爆破毛刺和加工残留物,抵抗更传统的清洁方法。

达到十万分之一孔径精度

传统的珩磨已经得到了不断的改进和自动化,现在允许镗削精度达到百万分之一。

芯片控制解决方案,提高刀具寿命

用扩孔系统取代传统的iso型镶齿,解决了喷射器孔精加工过程中的碎屑堆积问题。

.jpg;width=70;height=70;mode=crop)