Caron Engineering创始人兼总裁罗布•卡隆(Rob Caron)表示:“首先,航空材料对机械加工来说非常具有挑战性。”他首先概述了一名机械师在独占用钛制造的航空部件时所面临的挑战(不过说到航空部件,这种材料可能由许多坚硬的、难以加工的合金制成,包括蒙乃尔合金、哈氏合金或因科乃尔合金)。

由于飞机的标准如此之高,许多这样的部件必须完全由一块坚实的钛块加工而成,以确保飞机在空中保持最大的完整性。这意味着一台铣床可能不得不挤出大量的金属,以得到净形状,并最终达到最终的部分。

因为钛太难了,这个工具是分解切割:“退化对中间的削减,“卡隆先生说,“因为删除的材料和工具的退化,得到饲料利率正确的从用户的角度来看是非常困难的。”这甚至没有考虑到钛的自然硬度变化。当然,如果下一个块与上一个块有任何属性差异,那么这些馈送速率可能是不可重复的。

对于许多航空航天家,解决方案是一种妥协。谈到喂料和速度时,播放安全。操作员将假设最糟糕的潜在加工条件,并将工具编程通过材料移动较慢。原因很简单,Caron先生说:“他们需要考虑这么多因素,材料非常昂贵。因此,打破工具可能导致昂贵的部分造成废料。他们会采取保守的方法来防止这种情况。“

Caron工程公司的自适应控制技术。

自适应控制如何运作

Caron Engineering公司的TMAC MP(带有多进程监控的工具监控自适应控制)正是为了缓解上述挑战而设计的。TMAC将传感器和CPU与多量程功率传感器通信,以“了解”工具的最佳功率负载,以自适应控制进给速度。

前提是非常简单的。如刚才所述,在速度和饲料方面时,将介于一个硬氧化铁合金块的机器师通常会采取保守的路线。该工具以缓慢和恒定的进料速率通过金属移动。当它通过越来越较少的截止时,Spindle驱动尖峰的功率负载分别和降低。除了效率低下,如果用户不小心,这些尖峰中的任何一个都威胁到灾难性的工具破损。

为了防止这种情况,TMAC与CNC连接,并重写整个切割的进给速度。当机器使用新工具切割零件时,在“学习模式”监测主轴功率后,它建立峰值和最佳功率负荷目标,并自动调整进给速度以保持恒定负荷。

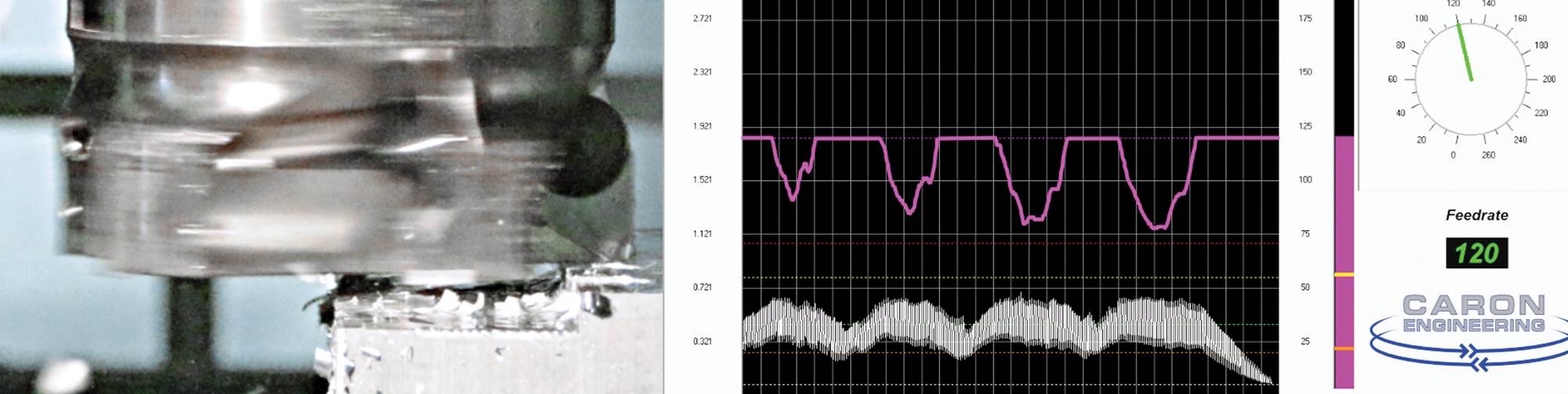

这段视频展示了自适应控制的作用。

该视频显示在通过变化的材料条件下移动时,通过切割加速和减速的工具。插图显示如何在TMAC MP屏幕上展开。图1在本帖子顶部的幻灯片中也展示了剪切样本发生的情况:

- 白线显示实际切割的电力负荷随时间的变化,根据左侧Y轴以马力衡量。

- 紫色线表示实时馈电调整。当功率负荷通过较容易的切割部分降低时,进给速率增加。当工具进入切割较困难的部分时,功率负荷增加,进给量减慢。

机器学习过程允许TMAC预先建立电源负载的目标上限(由直绿线表示)以及进给速率(橙色线)的底部限制,下面系统知道该工具必须是so worn as to require replacement, since the cut will always require more power as the tool degrades, and since it’s tied in to the CNC, it can bring the feed rate to zero and signal an automatic tool change in such a case. This essentially prevents catastrophic tool breakage. Whereas normally a tool would continue feeding until it can’t cut anymore, adaptive control’s monitoring gradually reduces the feed rate as the dull tool requires more power, and most of the time, it will at least finish its cut.

根据Caron Engineering的说法,自适应控制的总体好处是能够更积极、更有效地切割像钛这样的硬金属,减少空气切割并节省时间。根据该公司的说法,节省的周期时间可能在20%到60%之间。自适应控制据说在飞机发动机部件的应用中特别有用,如凸盘和加工集成转子,其中焊接接头周围的金属可能被加工硬化。

算法保存

尽管有这些好处,Caron观察到某些情况下的复杂性,即,在硬航空航天材料需要大直径的刀具切割速度小于1000 rpm的过程中。卡隆说:“如果你加工一块铝,那么你可以每分钟转10,000转,想要多少就可以多少。”“但当你开始加工钛时,材料的特性不允许刀具切割那么快。”

在这种情况下,TMAC的灵敏度就出现了问题,因为在如此慢的切割速度下(有时低至200或300 rpm),系统实际上记录了每颗牙齿进入材料时所产生的阻力所增加的功率。由此产生的线看起来像一个奇怪的锯,它的许多功率振荡看起来像牙齿。图2显示了用五齿壳磨机切割的样品,大约需要56秒才能完成。在传统的自适应控制下,TMAC对进给速率的调整最终会镜像这些微小的尖峰,这降低了它的效率。

TMAC的最新创新,卡伦先生称之为“锯齿算法”,是一种先进的自适应控制形式,旨在通过学习每个工具的“齿通过频率”来解决这个问题。计算通过材料的每个齿的精确功率振荡,并平均给定旋转的所有槽的功率,自适应控制可以响应整个工具的切割动作,而不是每个单独的齿。图3显示了与图2相同的切割,但是启用了锯齿算法。而不是锯齿型的进给速度(紫色线),结果是更平滑,上升或下降根据平均工具通过切割的动力负载。新的切割时间减少到大约36秒。

“我们正在制作一个低rpm的剪辑,就像它是一个高rpm的切割,”克隆先生说。

预见物联网

TMAC MP系统首先是一个机器监视器。事实上,它存在于自己独立的处理器上,并使用Caron自己的传感器套件,这意味着该系统可以在传统机器上使用;但它的限制在于自适应控制能力,因为它需要一个CNC,可以使TMAC覆盖进给速度。然而,该系统可以测量主轴电机功率(自适应控制中使用的主要指标)、振动、应变、冷却液压力、冷却液流量和主轴转速,以监测刀具寿命、工作消耗、轴承健康和实际切削时间。

即使产品已经存在超过30年,公司似乎已经发现了一会儿,因为制造商竞争连接他们的商店地板并收集数据。就像它一样,Caron的传感器为过程诊断,系统集成和高级分析收集大量数据。与Caron的其他监控产品一样,TMAC是符合MTConnect标准的。

“我们在曾经使用过这个术语之前,我们基本上是一个工业的物质产品,因为我们总是有能够去任何人的数据,”克隆说。

TMAC可以使用所有传感器在正常机器操作中对异常作出反应,并向用户提供消息和警报。The biggest opportunity this opens up is unattended operation, since there doesn’t need to be a person near the machine when TMAC is automatically monitoring power, making adjustments in real time and notifying the user when a tool needs changing (or ordering an automatic tool change itself).

卡隆先生说:“我们曾经遇到过这样的情况,客户从每台机器一个操作员变成每7台机器一个操作员,仅仅是为了装载材料。”显然,在具有TMAC和自适应控制的单元中添加一个用于装卸的机器人,意味着机器可以在完全无人看管的情况下在难以加工的工件上工作。

相关内容

自动清洁系统提高了生产率

这种旋转篮式清洗机大大减少了负责清洗过程的操作人员的数量,同时也消除了该站的瓶颈。

加工开场

生产加工已经从自由加工材料加工出的大批量零件转变为小批量零件,从更困难的加工材料。学习如何适应这种挑战。

冶金结构如何影响铝的可加工性

晶粒结构的一致性和机械性能的进步有助于使这种极可切削的金属适用于不断增长的应用范围。