转动异国情调

耐热高温合金和钛合金很难加工。本文概述了加工需求和一些最近的发展,提高了这些材料的性能和加工安全。

奇异材料被选择用于许多应用,因为它们具有卓越的性能,如强度重量比,在高温下的强度和硬度保持和优异的耐腐蚀性。但它们也需要机器;他们需要“奇特的”解决方案,这些解决方案需要有专门的工具、精心选择的方法和工具路径来实现效率、安全性和良好的结果。

独特的属性要求机器

机器组件材料的能力由几个因素确定,这些因素会影响和确定金属刻度操作中的要求和结果。在广泛的意义上,它是将组件材料与待生物刀具磨损的趋势相关的能力以及如何形成芯片,差异是在大多数尺度上,这些异种材料具有差的可加工性。他们被视为要求削减 - 但不是不可能的 - 如果以正确的方式接近。

在S:耐热高温合金(HRSA)和钛合金的ISO组下,将相对常见的成分材料的更异落分类。对于加工,这些都可以分成几个子组,这取决于组成,条件和性质。

s级合金的化学性质和冶金成分将决定其物理性能,进而决定可加工性。由于切屑的分割,切屑控制通常是要求的,而且其特定的切削力是钢的两倍是很正常的(这是切割材料的硬程度的直接衡量,决定了所需的切削力和功率)。

HRSA材料被要求切割的主要原因是它们在高温下保持高强度。它们不像大多数其他材料那样软化和流动,而且它们也容易硬化。

高机械负载和相当大的热量集中在切削刃上。镍,铁或钴基合金是HRSA的子组,具有主要用于航空航天,能源和医疗行业的组件的独特能力,因为它们的有利特性不会变化,直到靠近其熔点并且非常抗- 腐蚀性。

但从可加工性的角度来看,它们需要一台性能良好的机器、严格的设置条件、专用的镶块等级和几何形状、优化的冷却剂应用,最后但并非最不重要的是,正确的加工方法和刀具方法。当然,更多的计划也是至关重要的,这需要在制造的前端进行更多的工作。

钛合金还分为具有不同的可加工性分级的子组。通常,加工性被评为各种差(韧性),这对工具和方法进行了特殊要求。要求通过低导热率,高温强度,高度剪切的薄芯片设定,造成倾向,在粘合耙面上产生狭窄的接触区域,靠近切削刃靠近切削刃。

芯片可以具有循环形成,导致可变切割力,一些合金具有相对高的碳化物水平,使材料额外的磨料。过度的切削速度可以产生芯片和工具材料之间的化学反应,导致切削刃的突然碎裂/断裂以及切割边缘上的材料涂抹/焊接。一些合金也很容易工作,产生扩散型磨损,这导致过度的毛刺形成并使随后的操作变得困难。

用于成功加工许多HRSA和钛合金的窗口相对较小。

规划获得最佳结果

在这些材料的转化过程中,成功的结果取决于材料和应用因素的综合效果的平衡。这里有一些基本的经验法则,如果遵循这些法则,就会产生巨大的积极效果:

预先计划进行健全的加工策略,如尽可能详细

建立最佳工具方法

建立最佳的工具路径并使用非常稳定的刀柄

使用最佳的新专用切割工具技术

应用合格的切割数据以建立过程安全性和生产力

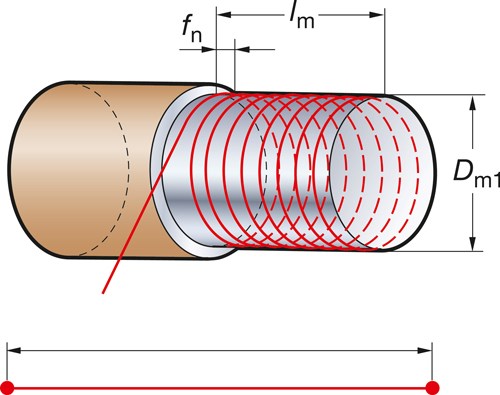

用螺旋切割长度计算来预测削减

正确使用现代高压解决方案应用冷却剂

利用专家的建议和支持

由于涉及的临界,决定性因素,例如考虑工件材料的条件,应始终仔细计划加工过程。铸造,锻造,砖块,热处理,溶液治疗和老化在不应影响工具和方法的选择的方式中显着影响组件。

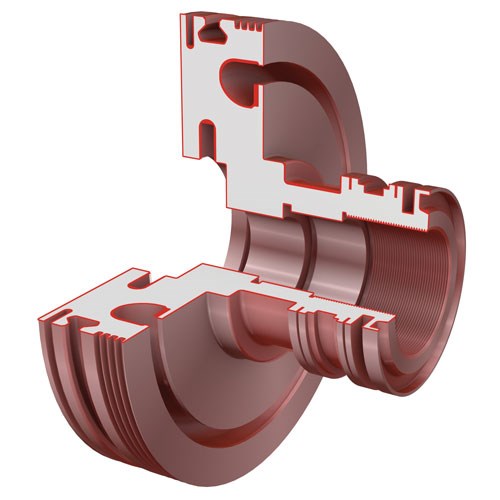

工件表面条件变化并影响加工,硬度如此。转向策略还应包括在粗加工(第一阶段),半整理(中间阶段)和精加工方面,从设计特征以及加工的各个阶段的设计特征以及加工的各个阶段。(末期)。复杂的特征和表面完整性是常见问题。

成功的切割行动

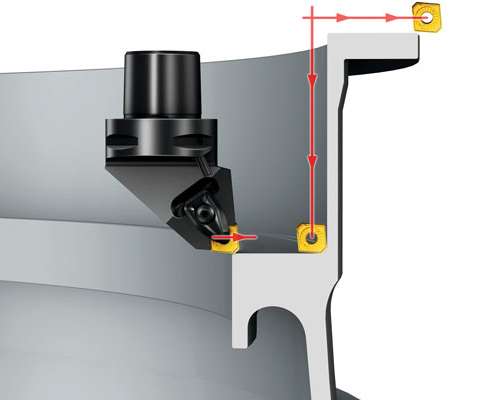

在这些材料中,成功的切割作用是对由切削刃的方法的程度达到工件。切削刃的引线/进入角度,与插入几何形状组合,主导性能,工具寿命,安全性和结果。通常必须选择刀片形状与需要采取的切割,但使用小的进入角度有助于性能和刀具生活的事实始终是应用程序的关键考虑因素。

需要部分地与引线/进入角度部分地进行插入等级。在其他事情之外,该角度影响在切削刃上形成凹口的磨损类型,其尺寸会影响结果并且可能导致过早的刀具故障。获取应用程序的方法也意味着可以选择能够更高生产力的插入级,同时还提供长的刀具寿命和安全性。

刀具材料(刀片等级)的选择应受车削操作所涉及的阶段——粗加工、半精加工或精加工——以及工件状况和切削类型的影响。由于这些材料的硬度,在选择镶块等级时,应始终将切削刃的塑性变形作为首要的危险因素。

插入等级选择也应与插入形状组合,因为这是一种用方法,芯片载荷和切割是连续的还是中断的强度问题。专用等级对HRSA加工至关重要。

较高的镶件热硬度、合适的镶件韧性和镶件涂层的足够附着力是首要要求。这些材料的可转位刀片应具有积极的切削几何形状、锋利的切削刃、强的切削刃和相对开放的碎屑机特征。

减少数据

建立最合适的切割数据对这些材料的成功至关重要。切割速度仅限于速度,进料和深度的组合,可以优化,以提供高水平的生产率,安全性和质量。

切削速度与热的产生以及热对刀片的影响有关;它必须足够高,使切屑有足够的可塑性,但又不能太高,使工具材料不平衡。速度通常在130至260 sfm(40至80米/分钟)的区域,使用专用硬质合金刀片和490至1310 sfm(150至400米/分钟)的陶瓷刀片。

进料速率是影响切割时间和芯片厚度的主要因素。在外部,这必须更加谨慎地平衡,因为限制相对紧张:在粗加工中,芯片必须最大化,但是没有过载边缘,而在整理过程中,芯片必须足够厚,以防止过度的热量并加工硬化。

切割深度通常会影响边缘的方法,因此必须低于一定的值。在HRSA中使用圆形插入时,切割深度不应超过插入直径的15%。当概述,凹槽或肩部涉及时,切割深度也必须仔细编程,因此它不超过切削刃接合的合适弧。

关于刀具寿命,我们与螺旋切割长度(SCL)广泛工作。正确建立此参数意味着可以预测和编程用于插入索引的机器停止,并且可以在没有切割边缘的情况下完成以右速度使用的工具通过的工具,从而无法保持所需的表面质量。

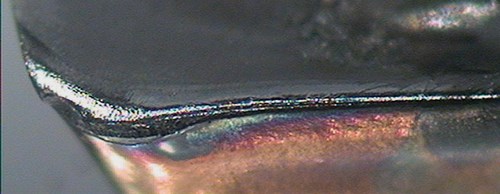

工具磨损

高切割力与较高的切削刃温度结合,大大影响工具磨损,倾向于某些类型的切削刃磨损。主要参数是缺口磨损(机械磨损类型,剪切深度设定工件材料线);切削刃的塑性变形(结合高温和压力的后果);第三,磨料磨损主要由较硬的材料引起。

另一个指示器是顶部切片磨损,在陶瓷插入物上开发,其中切断切削刃顶部的层。切削刃的方法起着重要作用。

用于转动外部的最合适的进入/铅角是当角度小,等于或小于45度。最坏情况是当引线/进入角度为90/0度或者当切割深度大于插入件的鼻径时。大/小角度意味着薄芯片和更高的饲料。

对于HRSA车削,工具的进入/导入角度将决定PVD涂层或cvd涂层的镶块是最合适的。PVD最适合90/0度进入/引导角度,CVD最适合45度进入/引导角度。

另一方面,钛转动,不能从插入涂层中受益。对于Ti,更重要的因素是确保最合适的切削刃状态,例如在整理时圆形插入物。PVD插入件的新系列提供高硬度,良好的抗边缘变形和热冲击,并且可以与锋利的边缘结合在涂抹材料中以粗加工,以粗加工。

插入形状

插入件的形状是加工这些材料时的重要应用因素。圆形(R形)已成为这些材料的主要建议之一。圆形插入件为夏普,正的切削刃提供强度;芯片厚度沿着长切削刃变化,允许更高的饲料速率;大的插入半径,由于表面处理而没有限制进料速率。圆形插入还提供了编程灵活性,以执行许多组件形状所需的分析和零用动操作。

方形插入件(S形)在某些情况下最适合于第一级加工,其能力以45度角粗略地粗加工。菱形插入(C形)在刀具路径方面内置的灵活性,并且当扩展到Xce型插入时,它会在角落,肩部和凹槽中提供更多的工具可访问性。插入形状和45度引线/进入角度的这种组合也降低了径向切割力,给出了恒定的芯片厚度并减少了凹口磨损。结果更高的生产率,更长的刀具寿命和更好的安全性。

程序优化

获得编程右是重要的。以下是提高性能的一些建议,特别是在异国情调材料中的圆形插入时:

避免进入切口,软化冲击;如果需要这些削减,请将进料速率降低

当转向肩部时,进给量也应减少一半,或刀具应向上滚动到肩部,在那里编程半径与镶齿直径相同。(指导原则是最小程序半径约为插入件直径的25%,组件半径约为插入件直径的75%。刀具中心进给为程序设定的半径)

为了粗略粗糙插入,允许编程的半径等于插入直径,并且对于精加工,确保编程的半径大于插入直径

考虑可选择的刀具路径,多道次和两个方向的加工,以充分利用刀片

通过将工件预倒角并进入倒角来保护陶瓷插入物

在整个加工过程中保持令人满意的引线/进入角度平衡。限制角度对于良好的性能至关重要,并且圆形插入物的使用是实现现代插入等级的可用潜力的重要助推器

避免剖析或垂直时避免任何包装效果,因此插入件不会过载或使用替代工具路径或更小的插入直径

考虑牵引式转动,将切割切成合适的较小切口,特别是在袋装时

加工考虑因素

高压冷却剂的应用应该一直在议程上,因为主要的发展已经发生在这一领域。在车削、铣削和钻孔作业中,通过通过冷却剂工具提供的精密射流作用于切削边缘后,可以声称有许多好处。喷嘴技术,可作为标准和工程解决方案与各种压力范围,可适用于所有类型的机械与足够的冷却剂供应。新机器投资的冷却压力应该总是包括一个70 bar的冷却压力的可能性,用于钛车削,以促进改进的碎片破碎。然而,压力高达200bar对于HRSA转弯是有利的,因为很难折断的切屑。应该寻求广泛的模块化和先进的喷嘴技术。

转动外部的可访问性通常是一个问题。复杂的功能和工具悬垂使工具和方法成为右侧。在具有在不同角度和悬垂的刀具刀片的可靠概念可用的模块化系统中,适配器和刀片替代品的范围可以灵活地从有限的工具库存中构建几乎任何工具,以适应配置,并在外部提供可访问性或使用标准工具的内部受限空间。刀片应包括所需的径向和轴向间隙,用于达到深入成角度的凹槽,其通过工具供应到切削刃的高压冷却剂。

刀具材料是任何加工操作的核心,对于异域产品来说,它们是一个关键因素。该领域需要专门的镶块等级,并结合正确的镶块几何形状,主要采用最新的硬质合金和陶瓷。未涂层硬质合金仍然占有重要地位,但最新的镶齿涂层技术已经提供了涂层硬质合金镶齿,通过缩短切削时间和延长刀具寿命,提高了切削能力。

应包括在镗杆,叶片和均匀铣刀中的内置刀具阻尼功能,以最大限度地减少振动倾向。当刀具悬垂往往产生不稳定效应时,抗振技术已经取得了巨大的跳跃,应该是一种自然的选择。生产率,过程安全性和组件质量是与抗振模具的质量和可用性直接相关的因素。在没有这种设施的情况下,许多操作是不可能执行的:今天,涉及高达14倍直径的内部转动,可以高效地进行高质量的饰面。

转向外部是可行的,越来越多的需求。遵循正在加工这些外卖和与正在研究更好的工具的公司进行咨询的适配器的经验,方法和处理开发的方法是加工这些独特材料时快速成功的关键。