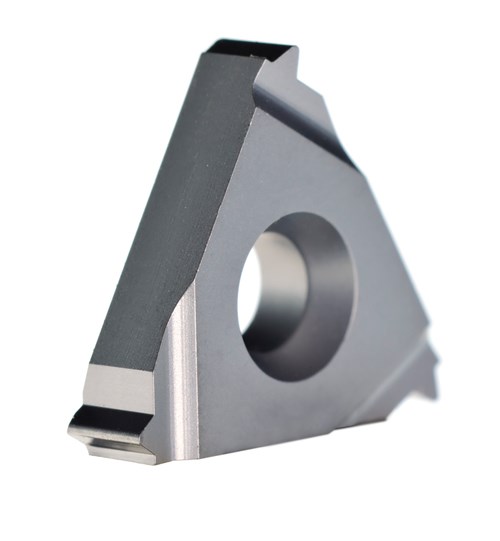

使用湿爆炸来提升工具性能

众所周知,工具切削刃的几何形状是其效率的关键因素。增加边缘半径通常通过帮助其更有效地除去金属来延长工具寿命。研究机构和工具制造商已经详细研究了这一点背后的原因。

简单来说,具有磨削瑕疵和毛刺的锋利边缘在初始切割上容易切割,导致局部化,加速故障。更详细地分析切削刃周围的摩擦剪切应力,显示芯片厚度随着切削刃半径的增加而降低。这种情况显着降低了工具片接触长度和热堆积 - 因此,减少磨损。

现代工具依赖于超硬表面涂层,如氮化钛或氮化铬,以提高性能。这些涂层使用诸如物理气相沉积(PVD)或化学气相沉积(CVD)的技术施加,促进工具切削刃的硬度和耐久性。

与碳化钨工具的HV1700相比,薄膜的硬度通常是基材材料的两倍(如HV3400的两倍)。因此,刀具寿命中的限制因素通常是涂层和基材之间的粘合。

因此,基板的边缘半径及其表面光洁度对工具的最终性能更重要。沉积工艺倾向于在更清晰的边缘处沉积更多材料。因此,小边缘切割半径吸引了较厚的沉积物。因为该区域在切割过程中应有高应力,因此更有可能裂缝,导致引发位点进行加速分解。

表面清洁度

为了使涂层和基材之间的粘附性最大化,表面必须清洁。在该研究中,“通过微爆炸在粘附的碳化物插入物上通过微爆炸进行性能改善,”研究人员发现简单的研磨不提供理想的涂层粘附。出于这个原因,嵌件通常是研磨和微喷射或抛光和微喷射的。研究发现抛光和微爆炸更有效。(在这两种情况下,通过干爆炸进行微喷射。)

通过重复倾斜的冲击试验测定该研究中的表面粘附,直到观察到表面损伤。另一种比较试验 - 简单的C洛克韦尔硬度测试 - 观察压痕周围的损坏。在HF刻度上,预期1到6的值,HF1是最佳结果。似乎微湿爆破的主要益处是从表面上除去过量的钴粘合剂,否则可以影响表面涂层粘附。然而,通过刷涂或干爆炸获得的边缘半径将在基板上具有静态堆积,因此必须从工具表面中除去所得到的碎屑或灰尘。

现在vapormatt.与其他工具制造商相结合,发现湿爆破可以取代两级抛光和干爆漆过程以产生质量的预涂层表面。使用该技术,HF1的涂层粘附可实现,没有表面静态或灰尘。

使用湿爆炸预处理碳化物工具的主要优点 - 特别是当紧接着下游漂洗和干燥时 - 它留下了极具活跃的表面。事实上,表面是如此活跃的,即现有的表面活性测量装置(例如测筒仪或达因液体墨水方法)不能检测到它,因为它低于其测量阈值。该活性表面进一步改善了涂层的粘合。用于预涂层的湿爆破成功的关键是过程控制,可确保一致的清洁表面:漂洗,在去离子(DI)水中清洗和立即干燥。

延长寿命

正如基材从后微型喷砂处理中受益一样,涂层工具本身也是如此。上述研究测试了地面和微喷砂和抛光和微喷砂碳化钨铣刀。在微喷射后检测PVD薄膜显示出具有大的材料变形和纳米硬度升高的浅表区(约0.6微米)。使用两种爆炸压力-2巴和5巴。后者在浅地区产生了硬度。

然后对工具进行铣削切割试验,其中测量侧面磨损。在测试中,该工具被认为是在0.2毫米侧面磨损的情况下磨损。通过研磨和微喷射处理的样品在刀具寿命中看到了最多的15%延长。但是通过抛光和微喷射治疗的样品 - 可以通过湿爆破预处理 - 当在5巴特处理时通过湿喷砂预处理 - 看到刀具寿命的70%改善。

检查磨损瘢痕和执行涉及的应力的有限元分析,鉴定了两个不同的失效模式。对于地面和微创处理的样品,失败是因为PVD涂层的粘合;但对于抛光和微喷射的样品,PVD涂层内的疲劳模式是疲劳。因此,为了通过后微喷射增加最大益处,从增加PVD涂层的纳米硬度,也必须进行理想的预涂层工艺。

可提供自动湿式爆炸生产线,可以执行所有这些功能,包括边缘半径,预先和PVD / CVD涂层,冲洗,DI浸渍和下游干燥。出于美学原因,插入件应喷涂冲洗,清洁和吹干,暖气,让它们准备包装。

对于200个插入纸盘的托盘,湿式喷射边缘半径的循环时间可以在4到20分钟之间。循环时间依赖于掺入湿布机中的阶段。对于预涂层和后涂层,湿式喷射循环时间约为边缘半径的一半。

相关内容

没有标准,Gagage在没有标准的情况下毫无根据

始终如一地应用Gagage标准是优质零件和产品的关键。

选择ERP供应商和顾问:这是完全适合的

希望升级公司的ERP和IT系统?这一切都与您的公司与您选择的供应商之间的右边合适。您将与您选择几个月甚至几年的人合作。

行政仪表板有助于推动业务

减少少是当天的顺序。快速了解企业在日常(甚至每小时)的基础上是如何做出决策的关键。