在不浪费时间的情况下测量三维零件

这种高速计量和检测系统据说比传统的检测方法处理复杂几何图形的速度更快。

#技术简报

编辑洛莉·贝克曼

随着加工部件几何形状继续变得更加复杂,测量和检测技术必须进化并保持延续。

例如,一家公司开发了一种测量系统,该系统使用多种非接触式传感器技术,可以在三维空间进行快速实时测量。该平台的软件随后会创建一个高度精确、密集的3D点云。该公司表示,通过简化复杂的编程程序,该平台将系统配置时间缩短至几个小时,大大节省了生产时间和成本。

据说,这种新型高速测量系统与传统的测量系统(如通常用于质量控制的三坐标测量机)形成了很大的对比。大多数传统的基于接触的检测系统的特点是测量周期长,并且需要额外的时间来转换测量其他部分。由于这些特点,基于接触的测量技术不适合生成复杂曲面所需的大量数据点,如生产线上的三维检测。

“质量控制在生产业务中至关重要,”Zerotouch业务部门副总裁David Mendez解释道DWFritz自动化该公司开发了零触摸系统。“编程和测量过程本身等准备工作往往需要大量时间,成本也很高。此外,为制造要求的检验任务经常与其他测量要求发生冲突,比如来自其他生产线、生产前测试甚至研发的测量要求。”

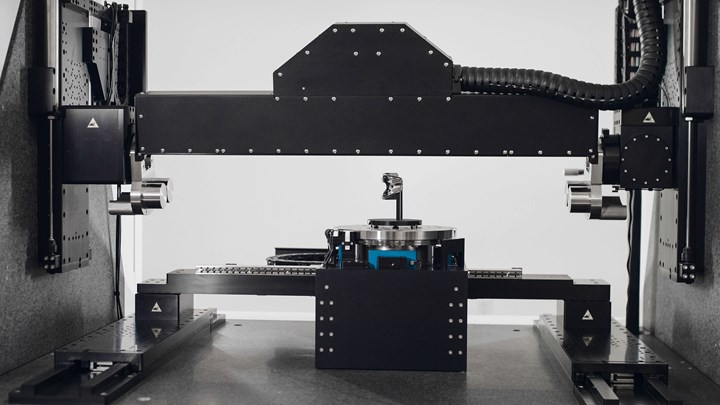

DWFritz Automation开发了零接触计量平台,以缩短零件测量和检验时间。该系统采用多种非接触式传感器技术,实现了对测量数据的三维实时采集。图片来源:DWFritz自动化

工作原理

该零接触测量系统的特点是五轴架构,在一次扫描中每秒捕获数百万数据点,从而创建一个密集的3D点云。该系统能够实现复杂零件几何形状的快速测量和复杂零件的高精度检测,重复性高。

ZeroTouch采用专有的平面空气轴承设计,最大限度地减少了公差叠加误差。近零摩擦设计提供了非常平稳,高速运动的精密阶段,并提高了测量重复性和再现性。触觉探针通常以较慢的速度工作,因为它们需要与零件表面进行物理接触。接触测量主要局限于二维扫描,通常生成截面或轮廓,而ZeroTouch可以生成完整的三维表面,具有精确和密集的数据点网格。数据点的采集速度很快,最高可达每秒400万点。该系统还将激光和彩色共焦传感器与包含多光谱照明的高分辨率相机相结合。还提供一些定制的传感过程。

零触控系统的尺寸为240 × 150 × 190厘米,重3550公斤。它可以测量300 × 300 × 300mm大的部件,重量可达10公斤,采用Intel酷睿i7-7700T处理器的高性能图形处理器和两个触摸屏电容式工业显示器。

为什么快速高效

在ZeroTouch的开发过程中,人们特别关注传统坐标测量机面临的问题:获得快速、准确和可重复的结果,以跟上制造周期的步伐。大多数传统的检查系统都有问题,特别是速度、易用性和机器可用性。因此,传统的测量技术不适合在线检测,甚至不适合快速采样。

为操作者提供一种易于使用的工具来对不同生产线生产的各种类型的零件进行快速质量检查,这对于确保生产线的质量至关重要,除了加快生产进度。

CMMS通常位于环境控制的检查室,通常会影响机器可用性。如果在生产过程中要检查在计量室中的部件,则由于机器可用性有限,耦合与长CMM设置时间有限,应预期部件队列。

零触摸更好地实现了100%的零件检测,通过给操作员一个直观的工具,不同生产线上生产的不同类型的零件可以快速检测。这种能力将使生产线的快速确认和生产速度。

由于零件和组件可以简单地放置在测量台上,而不需要复杂的定位夹具,从而节省了更多的时间。这不仅减少了计量准备时间,而且可以在夹具设计、开发和管理方面直接节省成本。各种可用的传感器可以在任何类型的表面上进行3D测量,包括镜面。

测量系统的结构特点是有五个独立的轴和一个旋转桥(类似Gonio),配有多个非接触式传感器,包括激光和彩色共焦传感器,可提高整个零件表面测量的检查速度,因为没有传感器更换时间。传感器桥接器是可配置的,除了要测量的复杂尺寸外,还可以进行最佳和适当的传感器选择,以适应零件几何形状和表面。更高的零件生产能力和更大的生产能力带来了与水平旋转台和三个平移轴相关的创新,实现了100%的在线检测,而不仅仅是取样。

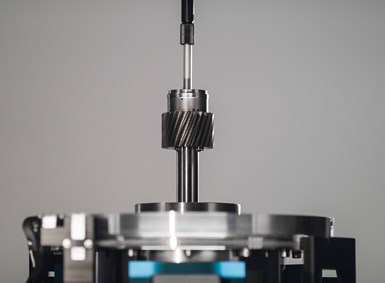

“传感器可以被配置为特定的几何尺寸和公差(GD&T)测量和零件。并且,在一次扫描中,系统可以捕获数据点以创建高密度3D模型,“Mendez说。“这使得可以测量由各种材料制成的物体,具有复杂的几何形状 - 包括孔,底切,斜面和表面 - 快速和微米精度。同时,该系统提供了高再现性和结果的可重复性。“

传感器桥是可配置的,除了要测量的复杂尺寸外,还可以进行最佳和适当的传感器选择,以适合零件和表面。该系统中的此类创新提高了零件的生产能力和生产能力,实现了100%的在线检测,而不仅仅是取样。

测量桥上的各种非接触式传感器可以通过软件直接通过测量平台进行校准。由于零件和组件可以简单地放置在测量台上,而不需要复杂的定位夹具,从而节省了更多的时间。这不仅减少了计量准备时间,而且可以在夹具设计、开发和管理方面直接节省成本。

“Zerotouch也没有佩戴的迹象也是重要的,并且在年复一年后发出同样的性能,”Mendez说。“所以我们给了一个平面空气轴承系统。”

移动部件,如测量平台和传感器,在测量过程中几乎不会产生摩擦。零件检验计划可以在几个小时内创建,并存储在制造执行系统(MES)中进行管理和检索。

“用户可以通过菜单引导工具来辅助,这使得深入的编程知识变得多余,”他继续说道相反,可以使用拖放功能来准备检查计划。”

传感器可以配置为特定的几何尺寸和公差测量和零件。并且,在一次扫描中,可以捕获数据点以创建高密度3D模型。这使得可以测量具有复杂几何形状的各种材料制成的物体 - 包括孔,底切,斜面和表面 - 快速和微米精度。

保留每个组件的测量数据以确保数据完整性。可以在ME中访问特定于组件的计划以进行快速测量。组件或组件可以给出由板载条形码读取器读取的条形码。然后将检查计划自动从MES加载。只要开关设备的门打开或者系统光幕具有干扰,控制软件通过确保系统不移动,可以提供高性能的个人安全性。

软件的功能

借助软件的分析工具,测量过程结束后,可以立即分析三维点云。这些工具能够将扫描结果与零件CAD模型或先前扫描和测量的参考零件进行精确比较,不仅可以检查GD&T,还可以检查其他先前未检测到的问题,如表面缺陷。使用统计过程控制,可以快速检测故障或公差外偏差,并将适当的报告发送回MES。这可以调整上游制造过程中的工艺参数,以尽量减少下游的废品。

德怀弗里茨|dwfritz.com

相关内容

瑞士自动车床的设置选项

液压卡盘和平衡定心工具最初是作为内部解决方案开发的,现在可以解决瑞士加工中常见的有限工作空间问题。

何时真空浸渍铸件

真空浸渍是解决铸件气孔潜在问题的有效方法,但必须在生产过程的正确阶段进行。

探索铰孔完成孔的好处

扩眼与单点镗孔相比如何?一家扩孔工具供应商对这些通常用于完成镗孔的工艺进行了比较,并提供了考虑扩孔的提示。

.jpg;width=70;height=70;mode=crop)