不要担心设置:探测复杂工件的位置

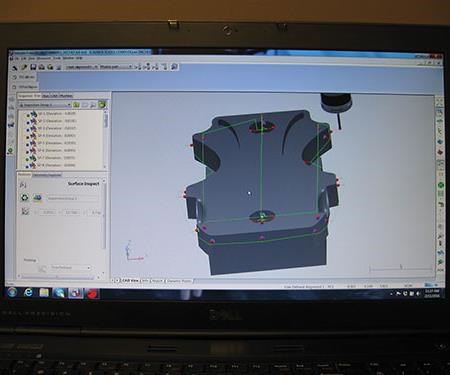

该制造商使用软件工具根据每个轮廓零件的位置和方向定制加工程序。

Aerodine Composites提供的零件,直到最近,该公司才想到通过数控加工生产。

这家印第安纳波利斯制造商为印地赛车手生产碳纤维增强塑料(CFRP)车身部件。气动零件通常是如此弯曲,它们的数量如此之小,实际加工如此之少,以至于设置时间似乎可能会消除任何通过编程CNC循环有效加工它们的机会。取而代之的是,这家公司历来都是手工完成零件,使用钻孔和修边夹具来指导手工切割。

但在Aerodine最近成为一家大型汽车制造商的供应商后不久,这种手动方法就达到了极限,该制造商为这家汽车公司的赛车行业业务制造空气动力套件(空气动力外部车身)。作为该客户开发的航空套件设计的一部分,金属被放置在CFRP零件的核心内,以固定紧固件。这种金属有时是钛。Aerodine没有有效的方法用手钻穿复合材料部件的钛增强部分。

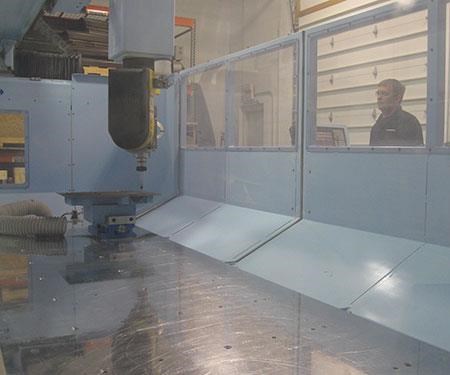

不过,到目前为止,该公司已经有了一个五轴CNC路由器。该公司已购买了该机床(从各种机器系统购买),以缩短其获得作为碳纤维增强塑料零件制造过程一部分的模具的交付周期。加快图案制作是该公司为赢得这家汽车制造商的工作而做出的改变之一。因此,该机器是否也可用于铣削和钻孔困难的CFRP零件?

也许是的。挑战在于以一种既节省成本又节省时间的方式完成这项工作。夹具不是答案。制造精确、精密的夹具来快速、准确地夹紧这些零件中的每一个是毫无意义的,因为每个套件都有100多个零件号,其中大多数在赛季结束和新设计开发之前只生产了50个。这些固定装置会很快被丢弃。

相反,飞机场发现的答案让该公司依靠更容易丢弃的不太复杂的固定装置。该公司用RenShape造型板夹具制造便宜的模具,这些夹具只支持零件。该工具不需要精确定位零件,因为Aerodine在安装过程中依靠探测而不是精确的物理定位来实现必要的精度。

具体而言,该公司使用Delcam的PowerInspect软件的“PartAligner”功能精确旋转加工程序的XYZ坐标系,以匹配根据探测测量确定的工件方向。在PowerMill中创建的加工程序(也来自Delcam)将根据零件的实际测量位置重新发布,以匹配坐标系。

换句话说,CFRP零件的精确位置和方向现在无关紧要。Aerodine的系统调整加工程序以查找零件。节省安装时间的问题已不再重要,因为安装已成为一个快速而简单的步骤。

公司机械加工经理凯尔·卡斯特负责监督和编程路由器,他负责执行此设置或不执行此设置。对于加工的每个aero kit零件,他用螺栓将台钳固定在工作台上,将RenShape夹具夹在台钳中,并将工件放置在此工具上,无需对台钳、夹具或零件进行任何微小的仔细调整。设置很简单,但原因很简单,在于他早在这一刻之前就采取了措施。对于每一个零件,卡斯特先生都设计了一套探测程序,有足够的测量数据来捕捉零件的精确位置和方向。因此,快速运行探测例程是每个设置所需的最后一步。PowerInspect软件以数学方式将探头测量值与零件的CAD模型相匹配,以便在空间中定位零件。

卡斯特先生认识到,他的公司的零件尤其适合这种探测和校准方法。这里的零件经常缺少直线,并且产品寿命短。即便如此,他说,这种定位零件的方法并没有得到更广泛的应用,这让他感到惊讶。在机场的这一应用中,该工厂发现软件几乎可以完全取代传统零件安装所需的步骤。

第一部分

探索可以用这种方式作为一种有效工具的观点显然并不明显。卡斯特先生认为经销商Design&Software International让机场看到了这一点。转售商向Aerodine提供了PowerMill CAM软件来编程新路由器,并且在了解更多有关该应用程序的信息后,鼓励该公司也投资PowerInspect。转售商服务的另一家制造商,一家飞机零件制造商,成功地利用探测简化了其自身复杂CFRP组件的设置。虽然赛车制造商的路由器是为图案设计的,但同样的方法最终可能会允许它加工一些复合材料零件。卡斯特先生被说服了,他成功地在内部提出了额外购买的理由。

然后,该软件闲置了一年多。

Aerodine在2012年购买了路由器,希望这家大型汽车制造商能立即完成这项工作。该客户对印第安纳州的商店从供应商处获取图案(用于制造制造CFRP零件的模具)的交付周期表示担忧。在室内使用五轴路由器制作图案,X轴行程为10英尺,足以容纳商店可能需要制作的任何与赛车相关的图案——完全解决了这一问题。

但汽车制造商的aero套件并没有像机场希望的那样迅速投入使用。复杂的航空套件设计代表了对赛车队的一种背离,同时也是一种昂贵的设计。IndyCar立刻批准了新套件,这导致该套件直到2015年才成为法规(与竞争对手的另一个套件一起)。

在等待期间,机场竭尽全力为路由器找到工作。一项不寻常的工作使卡斯特先生回到了PowerInspect软件。它涉及“七叶树子弹”,一种由俄亥俄州立大学学生制造的电池驱动的赛车。这辆车的设计需要对其近10英尺长的图案进行精确修改。零件太大,缺少直线,卡斯特先生无法将其定位在路由器上,并精确定位,以确保所需的铣削加工达到必要的精度。因此,这项工作变成了他掌握PartAligner的试金石。

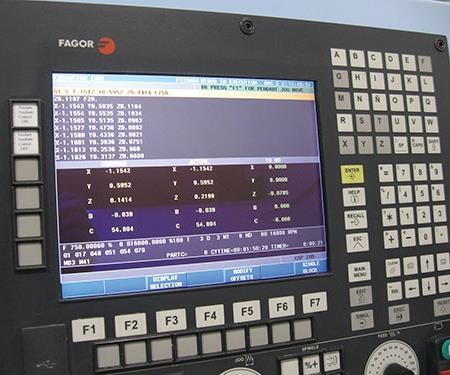

事实证明,执行此测试的机会是宝贵的,因为该功能在首次使用时并没有完美地工作。Castor先生和Design&Software一起工作,发现并修复了将PowerInspect数据应用于路由器Fagor CNC的后处理器中的一个缺陷。一旦修复完成,OSU模式被精确修改,印第安纳公司已经解锁了一个强大的工具,用于加工其无复合材料零件。

简单设置

现在,大部分与IndyCar相关的CFRP零件的加工都是在路由器上完成的。卡斯特先生说,虽然人工修整和钻孔是复合材料制造业的典型,但数控加工已成为机场制造业的典型,而简单的设置使这成为可能。

他在路由器上设置碳纤维增强塑料零件的步骤现在可以归结为:他按照上面所述粘贴台钳和夹具(也许还有工件)。此时未进行测量,也未尝试精细调整其位置。在CNC,他让路由器加载安装在Renishaw主轴上的探针,并运行该零件的探针例行程序。在某些情况下,探测夹具,在某些情况下探测零件(取决于相关零件号)。完成探测后,他返回车间外的办公桌,在那里应用PartAligner中的测量数据,以发现坐标系与零件方向匹配所需的旋转角度。他将这个新坐标系应用到PowerMill中该零件的程序中,并发布相应更新的新程序。因此,每个工件都有自己独特的程序,适合该零件的位置和方向。

整个过程每个零件只需不到10分钟。设置的简易性与以前手动安装钻孔和修边夹具所需的时间相当。

卡斯特说,该公司通过标准化这种加工方法所取得的成果最终将超越赛车运动行业。复合材料,尤其是碳纤维增强塑料的使用,正在扩大公司的机会。他在进入商店的工作中看到了这一点。我也看到了;我去拜访的那天,他正在做的一份工作涉及一家知名消费品制造商的零件。这家公司(因为其一名工程师是IndyCar的风扇而了解Aerodine)正在考虑改变其加工线,用铝和CFRP相结合的组件替换铝组件。这些新部件的挑战在于,必须在每个零件上以各种精确的复合角度加工100多个孔。

机场可以用它的路由器来迎接这一挑战。为了实现这一精确加工,卡斯特先生没有采取精确的措施,他只是将客户的每个零件用螺栓固定在桌子上的一个块上,而没有试图使块或零件成直角。他指出,为了达到精度而进行平方运算是多余的。探索定制零件的程序比他所能做出的任何平方努力都能提供更好的精度。

了解Autodesk

相关内容

瑞士式技术的进展

近年来的研发工作提高了执行瑞士式转向的商店的效率、灵活性和扩展能力。

自动刮除表面缺陷

对于这家二级汽车零部件制造商来说,在数控多主轴上完成零件加工,并自动加载和卸载,证明了无划痕零件的关键。

采用多轴珩磨系统的“打孔”新球赛

珩磨过程的自动化是亚微米精度的大批量精密镗孔生产的关键。

.jpg;width=70;height=70;mode=crop)