一种带有多轴珩磨系统的“洞”新球类运动

自动化珩磨过程是具有亚微米精度的高批量精密孔的关键。

手工控制的卧式珩磨机可能还会在车间里使用很多年,但最近几年出现了新一代的立式数控多轴珩磨机,它正在将“珩磨”转变为大批量精密镗孔加工。配备了用于过程和刀具进给控制的在线空气计量,这些机器由于其卓越的精度、加工能力、产量和易于自动化而迅速被采用。作为自动化电池配置的单个机器现在每年生产超过1500万个零件,具有高的加工能力和0.25至1.25微米(0.00001至0.000050英寸)的精度。

为什么多轴?

小型发动机、液压阀、齿轮、压缩机和泵等产品的制造商正在推动珩磨技术的复兴,他们努力使自己的终端系统达到更高的性能水平。关键问题是生产高工艺能力(Cpk)的紧公差。

当一个部件在轴上旋转或活塞在孔内滑动时,注重性能的制造商就会采用珩磨技术,通过收紧公差来改进他们的产品。其目标是让变速箱和变速器运行起来更安静、更平稳、更持久。它包括更精确、更灵敏、更高效、更防泄漏的液压系统,以及提供更高功率密度、产生更少污染的小型发动机。要大批量生产这些零部件,自动化是关键。

多轴立式珩磨机并不是全新的。该平台的液压版本已经问世多年,但也存在许多缺点,如成本、占地面积大、噪音、热量、维护和性能不稳定等。单道珩磨机通常也是多轴垂直珩磨机,但缺乏常规珩磨在纠正长孔几何误差和产生真正的十字阴影光面方面的能力。

多种因素促使了新型全电动、多轴立式珩磨系统的发展。自然,珩磨通常需要两个步骤:粗一步产生精确的几何形状和大小的部分,并完成一步产生表面规范。当一个部分有一个盲孔或其他特性,可能导致磨具磨损不均,切削和加工步骤通常分开。需要用几个步骤来打磨越来越复杂的零件,包括键槽、孔、盲孔等,这使得自动化的多轴机床成为了一种经济有效的解决方案。

零件质量方面的新问题也使多轴系统成为一种经济有效的方法。当到达的零件质量高,只需要很少的切削量时,珩磨操作是最有效的。尽管如此,今天的上游工艺,可能是快速和有效的,往往产生一个扩散的零件公差,需要更多的库存清除珩磨,以达到尺寸,直线度,圆柱度和圆度规格。

在美国和欧洲的改变劳动力,对劳动力和工厂楼层的关注程度影响也是影响的发展。在美国,在手动机器上有磨损部件的一代工艺品现在退休。今天的自动化,多主轴机器拥有这些退休工艺品的所有技能,内置于控制系统中。在占地面积方面,多轴机器可以减少三分之一或更小的要求。循环时间同样,通常会减半。

产品性能导致公差降低

值得注意的是,珩磨是一种选择性化产品的制造商的选择,因为它在某种方式中精确地在零件中创造了三个关键特征,即没有其他过程可以:最终尺寸,几何和表面光洁度。

制造商已经收紧了零部件的尺寸要求,以实现最终产品更大的性能——更紧密的密封和更少的滞后、噪音和振动。柴油喷油器就是一个很好的例子。典型的印刷公差是孔上每面0.0013毫米(0.000051英寸)的直线度,孔上的0.001毫米(0.00004英寸)的锥度,和0.0013毫米(0.000051英寸)的圆度。当使用扫描气测计时,生产模式下的制造商力求在总测量孔变化上小于0.001 mm(0.00004英寸),圆度小于0.0005 mm(0.00002英寸)。他们匹配匹配柱塞与0.006- 0.007毫米(0.00024至0.00028英寸)的间隙,与0.001毫米(0.00004英寸)的总公差配合。随着匹配间隙变小,表面摩擦学和保持润滑膜变得更加关键。

这需要在组件零件中更高的精确度,提高了珩磨所需步骤的可能性。覆盖需要更精确的精度是对高处理能力的要求,该区域是伺服控制珩磨的区域。

当车床上令人满意地产生的孔突然不得不满足1.67或2.0 CPK的过程能力时,转向操作可能会缩短。这种能力需要一个易于“拨入”的过程,高精度,并且一旦建立就非常稳定。例如,车床可能会得到一定的价值,但如果调整,稍微将跳到规格中的值并抛出处理。电脑控制的磨杆可以轻松达到0.00025毫米(0.000010英寸)的指定尺寸,并且在当今机器的刀具供给系统上的分辨率下,可变性很小。

传统的珩磨本质上能够用一种往往复磨料来校正孔的几何形状(圆柱度、圆度、锥度、尺寸、直线度),这种磨料会接触孔长度的很大一部分。内径磨削也可以修正几何形状,但最适合大孔(> 0.75英寸)和低长径比(0.5比1)的零件。在长径比为2比1的情况下,珩磨在材料去除速度方面具有优势,而且内径磨床上的主轴长径比超过5比1可能会导致锥度问题。

无论是磨削还是车削都不能在镗孔表面产生珩磨特有的交叉斑纹。当将表面加工到给定规格时,传统的珩磨会在孔上留下一个理想的十字阴影图案。十字阴影可以被认为是两个相反的螺旋图案。

用单点工具完成的镗孔有一个明显的螺旋模式。由此产生的“螺纹”抛光可以导致润滑膜被推出孔。如果镗孔作为轴承的外圈,车削后的精加工可能导致轴承内的针被推向一端,造成过早磨损和结扎。

这种交叉阴影图案可以被控制以产生特定的角度和深度(通过平台珩磨),制造商用它来管理润滑油膜的保留和分布。以性能为导向的制造商也更加关注圆柱度和表面参数Rk、Rpk和Rvk(见下图)。液压插装阀和类似部件的制造商根据配合/滑动部件的特性对这些参数进行微调。

90度转弯用于珩磨

传统的珩磨通常是一个水平过程,其中零件是往复的。水平工艺对于较轻的零件来说很好,而且夹具也不贵,但是垂直排列有一点优势,因为没有潜在的弯曲力作用在工具上。理论上,有一个精度优势的往复主轴和固定的部分,特别是当零件重量增加和公差减少。

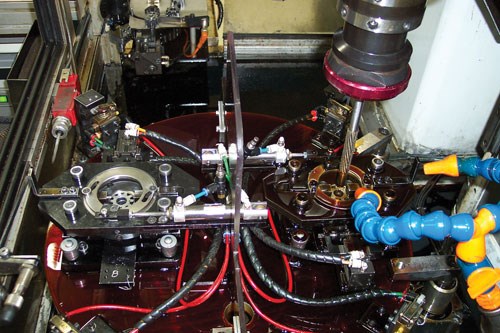

多轴垂直磨刀也更容易实现自动化。自动垂直珩磨单元可以集成测量进料零件特征的能力,比如镗孔尺寸,然后对其进行定位,将其放入夹具中,每一步后对其进行空气测量,加工后按尺寸对其进行分类,定位,有时还可以执行二次操作。即使是在一个基本的单主轴,手动加载操作,立式机床可以有多个工作夹具位置,以最大限度地提高主轴生产力。

最近开发的三个机床平台的主要工程要求是在任何运动轴上使用伺服控制的灵活性,包括行程系统、主轴旋转、刀具进给系统、机床运动和零件分度系统,这取决于模型。

垂直平台中的伺服抚摸是一个重要的问题。在一台水平机器中,该系统较低,它的应力低,距离驱动它较少。垂直设计传统上使用了液压驱动器或四杆连杆。在垂直布置中,在每个逆转点处必须加速/减速主轴质量,以每分钟400英寸的速率加速/减速。新的伺服驱动的滚珠丝杠被证明是唯一能够承受此职责的技术。该驱动系统安装在Beta机器中,在扩展测试期间每年处理数十万部件。目前,这种抚摸系统非常坚固,比液压驱动更精确和可控 - 大约400%更准确。

Sunnen编写笔划系统的运动轮廓,该系统是闭环控制的。这种高精度的运动控制允许用户调整主轴动作,以优化珩磨过程,这与工匠在手工中所做的没有什么不同

的过程。

用于孔的三个模块化平台

至300毫米(12英寸)

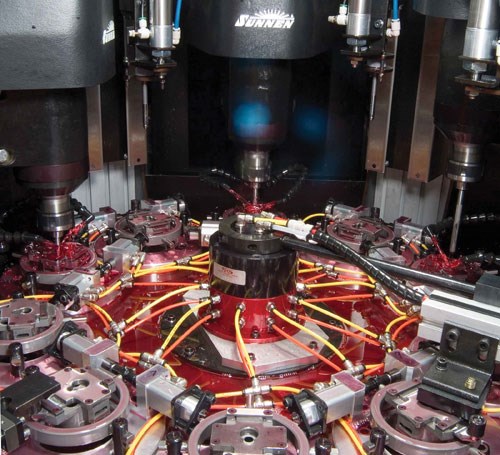

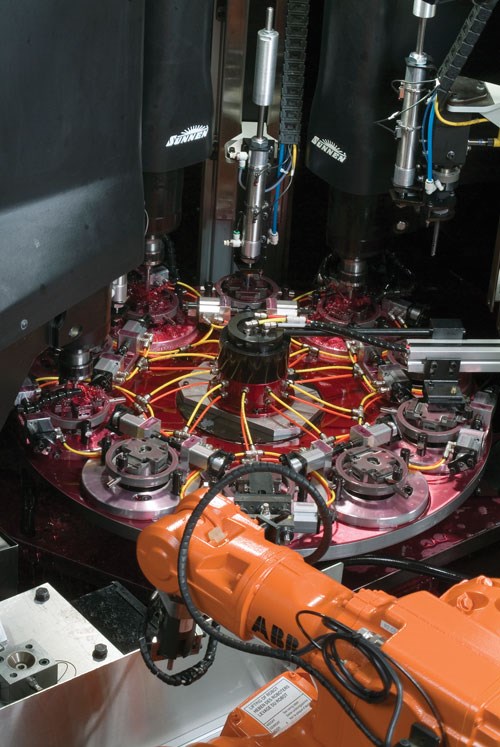

新森能SV-1000、SV-310和SV-500立式数控珩磨机系列代表了将珩磨转化为自动化精密镗孔加工的基本平台。所有都是模块化的,设计规模从单轴作业车间机器到全自动多轴细胞。它们易于配置,可以进行后处理检查,以及特殊的工具,机器人集成,零件定位,测量和其他为特定设计的系统所需的选项。SV-310和SV-500还可以容纳珩磨头,可用于过程中空气计量。SV-500结合了主轴旋转、行程和刀具进给的伺服控制。伺服主轴使机器产生一个恒定的交叉角度,端到端的孔,响应制造商在柴油缸套市场的技术需求。

SV-1000系列机器可以尺寸孔精度为0.001毫米(0.00001英寸)。这台机器是为部分直径3到65毫米(0.120到2.56英寸)而SV-310处理部分200毫米(8英寸)和SV-500到300毫米(12英寸)。任何机器都可以处理更大的孔,这取决于零件材料和孔长度。所有的设计都是为精益生产环境,允许快速转换和重新配置从手动旋转或线性零件处理。从操作员的角度来看,这三台机器有相同的外观和感觉。

例如,基本的单轴SV-1000模块从一个固定的工装板或伺服转台开始。浇铸聚合物底座提供了良好的振动阻尼和结构刚度,而可拆卸的保护便于不同的加工选择和未来的机器用途。

对于无人蜂窝处理,SV-1000可以与Etamic数控伺服空气测量系统集成。它提供了后处理空气测量的孔尺寸和几何闭环控制,以及可下载的SPC数据和反馈控制。配以镀金刚石CGT kross磨具或MMT多石芯轴,配有气测仪,可自动控制孔尺寸,精度为0.001 mm(0.00001英寸),无需工艺技能。负载敏感的工具进给系统通过传感何处和磨多少孔来减少加工时间。

适合工作的工具

顺能的MMT工具是一种更传统的金属结合的超级磨具设计。它最常用于SV-1000机器。它使用一种金属结合磨料,因此切削力低,磨料具有自锐性,并且从新到磨损产生一致的表面光洁度。MMT工具能够控制磨料和粘结剂的混合,因此具有广泛的应用范围。

Krossgrinding工具具有可膨胀的钻石套管,围绕工具。磨料的套筒设计很好地应用于带有端口和键槽的零件,因为它抵抗了清洗这些中断的边缘的趋势。虽然它比金属粘合磨料更长时间多次,但金刚石珩磨工具与较小的合适部件窗户合作,并用非常刚性的零件工作。随着钻石开始沉闷,这种类型的研磨剂倾向于推动和犁金属,而不是切割它,而不是切割且需要更高的切割力,因此重要的是考虑在加工过程中的部分失真。

新的行程驱动提供了最高水平的灵活性和一致性主轴往复,允许一个新的水平的过程优化。在该行业中,它使SV-1000能够同时进行常规珩磨和单道珩磨,使用可用的适配器,使机器工作车间多功能性和投资回报。

SV-1000最近的一个典型应用涉及流体动力设备的滑阀部件的生产。硬化钢部分(56-59钢筋)需要去除0.1毫米(0.0035英寸),最终零件规格为0.0008毫米(0.00003英寸)直线度,0.0005毫米(0.00002英寸)圆度和0.0125微米(5微米)的表面质量Ra。整个孔的长度变化的壁厚使这成为一个具有挑战性的部分。这些零件的全自动珩磨单元包括一个六轴机器人,它从一个碗给料器上取零件,检查进料孔,对准零件以适当的夹具加载,并将它们放在珩磨夹具中。三轴磨刀是用来去除不同数量的库存和生产所需的光洁度的步骤。在每个工位上,工件都进行了气测,珩磨过程自动补偿。珩磨系统将零件分为五个等级,每个等级以0.0006 mm(0.000025英寸)分开,与生产配套零件时达到的尺寸等级相对应。95%的零件从珩磨系统下落在0.0006 mm(0.000025英寸)级尺寸内。

随着制造商不断提高零件公差到这些水平,精密多轴镗孔加工系统赢得了一个突出的位置在生产车间。

相关内容

医学加工在基因中

有时候想要远离是很难的。这家公司是精密加工系列的一个例子,它不能停止做它所做的事情。

具有自动刀具磨损补偿的单道珩磨系统

单道珩磨,也称为金刚石镗孔尺寸,是一种经济地生产零件的好方法,当镗孔很小或有需要珩磨的薄壁构件时。

为今天和明天制造医疗设备

医疗设备设计和制造的变化速度非常快,这推动了对机床能力的需求,不仅降低了每件产品的成本,而且可以为未来生产新类型的部件打开大门。

.jpg;width=860)