更好的设备有效性的四个步骤

精益制造通常会获得焦点作为利润的路径,但在您可以进行精益的操作之前,您需要在控制下获取您的进程。瘦假释是一种可预测的,可重复的和能够产生符合部件的加工过程。在迫切需要降低运营成本的必要条件下,增加工艺能力的四步方法可以在劳动力,废料,检查和整体设备效率方面产生大量的改善,同时将更接近您的精益制造目标的巨大步步。

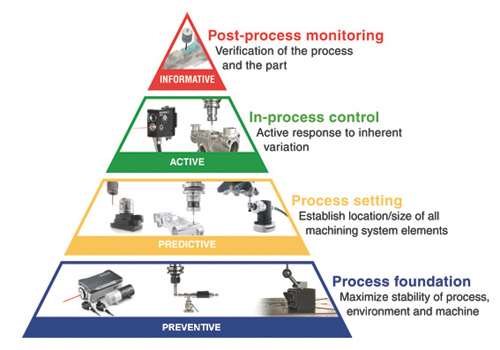

可预测生产力的关键是消除其源处的变化,从底部向上控制它四个步骤:

建立稳定的机器操作条件和环境。这些是预防控制,在加工开始之前减少变化源。

过程设置,这涉及可预测的变化来源,例如部分的位置,工具大小和偏移的位置 - 任何可能导致非符合符合第一部分的东西。

过程控制- 向过程中提示智能反馈。

后过程监控通常离线完成,确保对规范检查过程和部分。

在步骤1中检查或实施的组件包括用于制造的设计,基于对电流能力的透彻理解和依赖最佳制造实践,而不是重新发明轮子。围绕“标准”零件特征,工具和流程来减少变化,并允许工程师在识别新的最佳实践时对达到深远的改进。步骤1的其他组件包括刀具几何形状,夹紧力,部件,工件准备,环境温度,工艺产生的热,机/夹具清洁,工具 - 寿命管理,机器校准,必要的翻新和常规状态监测中的控制和标准化。过程开始的一致条件为一致结果设置了基础。

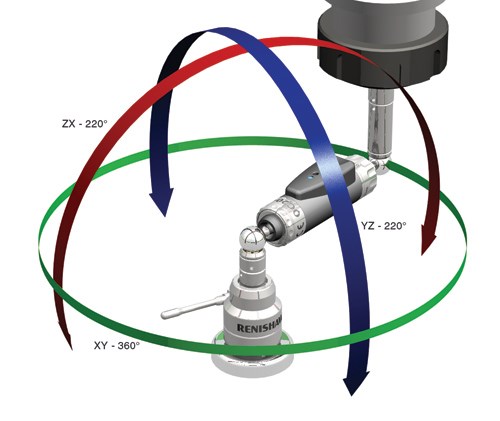

步骤2 - 过程设置,始终存在于一定程度的机器,部分,工具和探头的机器,零件,工具和探头中的错误,必须正确实现第一部分/好的部分。在步骤1上构建过程 - 设置控件通过自动化手动流程来帮助消除人为错误。机器设置涉及建立钥匙运动部件之间的关系,例如主轴/床。未校正的机器错误可以是过程不合格的主要因素,可能导致扩展的设置时间,因为效果可以与其他过程变化源混淆。必须将探针进行数据,以准确测量机器。这涉及测量手写笔的尺寸和位置与基准球或环形计。工具轴轴可用于建立用于工具录音装置的触控笔或激光束的位置。每周探针校准确保其他测量是可靠的。零件设置具有探针 - 这消除了人类干预 - 建立工件的位置和方向,以对准加工程序。最终元素是工具设置,其中建立工具的长度和直径并存储在CNC中。

步骤3 - 过程控制,假设步骤1和2就位。使用探针解决明显的变量,例如温度和刀具磨损,如温度和刀具磨损。如果在此过程中只使用了一些工具,则无需探测每个零件功能。只需要检查每个工具生产的关键功能,使用触摸探头,更新刀具偏移量。在探测周期期间强烈关注粗加工工具的工作。如果粗略的特征不一致,则整理切口也可能是。定期在铣刀机上重新计算主轴位置,旋转台中心线或枢轴点,但特别是在完成操作之前。每个周期后检查精致的工具。将逻辑放在程序中,让机器使用探测反馈来调用新工具或重复通过。记录过程测量和可追溯性的偏移更新。

步骤4 - 后处理后监控,由大多数商店使用机床探针,手持量表,铰接武器和CMMS执行。在此阶段,这些是反应性控制,对于影响正在测量的部件的返工来表现为时已晚,除非是返工。夹具中的过程后测量是对大型高价值部件最有意义的。CMM式检查,包括GD&T,也可以在机床上执行,但比在CMM上完成的那些,而且测量周期也可能更短,因此,由于五轴扫描等新技术,测量周期也可能更加精确和可追溯。。配备五轴扫描的CMMS在测量复杂形状方面也将更快更全面。CMM测量结果和点数据很容易存储用于长期可追溯性。

在不对加工过程进行任何根本性的变化,实施这四个步骤可以产生大量的经常性成本节约。这些步骤应从自下而上应用,每个步骤都在另一个上构建。每一个最新的商店都将受益于至少步骤1到位。

相关内容

没有标准,Gagage在没有标准的情况下毫无根据

始终如一地应用Gagage标准是优质零件和产品的关键。

商店的库存控制系统

更高效的运营的持续努力使这家商店仔细看看间接材料使用,随后导致实现用于跟踪工具室库存的新系统。

用工具预设减少停机时间

这是一个持续的挑战。为了保持竞争力,商店必须找到新的和更有效的方法来增加产量。他们常常看起来新的,更快,更精确的机床作为答案。有时用各种不同的工具进行实验