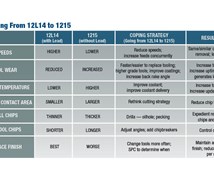

赛车创造定制活塞

激光扫描技术使这家汽车售后市场公司自行设计并在短期内活塞机的自定义设置。

对于专业的赛车发动机建造者来说,最大化电厂性能的关键是工程与彼此相互补充的组件组合。在大多数情况下,这需要修改易于可用的部件或创建自定义。由于展望绩效增长的建筑商可能会很好,但是当目标是产生重要功率时,他们根本就根本不会削减它。

建设者知道可以通过改善通过发动机的空气流动来实现主要的收益。内燃机有效地是空气泵,因此可以更容易“呼吸”,它可以制造的功率越多。这就是为什么建筑商投入到气缸盖设计中非常重视,特别是燃烧室和进气口和排气口的形状。建设者将手动雕刻,混合和平滑这些功能,直到它们在满足应用程序的气流要求的有机,一次性形状上。

然而,为了实现最佳性能,对一个组件的变化通常需要更改对他人。在这种情况下,还必须定制修改燃烧室装置活塞几何形状以实现所需的压缩比,总燃烧室容积和构建器所需的其他关键特性。

几年前,建设者通过手动修改活塞做到了这一点。现在,新的制造和数字化技术使售后活塞制造商有效地创建补充建筑工地独特的燃烧室设计定制活塞。通过逆向工程的燃烧室的凹形表面,活塞设计人员可以创建一个配合活塞圆顶形状提供了足够的气门间隙以及偏移以达到助洗剂的性能目标。

一种这样的活塞的制造商,钻石赛车,开发快速,相对廉价创建自定义活塞的特别的创新方法。克林顿小镇,密执安公司结合CMM与数控加工的激光扫描设备,以产生一组自定义的锻造活塞的几周。这就是说,逆向工程过程中,公司已实施使得它能够提供一个加速服务。对于成本,将设计,机器和七天提供一套定制的活塞。

现在和现在数字化

钻石赛车自1968年以来制造了赛车活塞。虽然公司库存适用于各种性能应用的各种标准型号,但专业的发动机制造商非常欣赏其旨在为其认真要求提供定制的自定义活塞的能力。Jon Kempf,Diamond Racing的工程经理和领导活塞设计师带领我通过在最近一次访问期间创造定制活塞的过程。

钻石赛车的定制活塞的设计涉及活塞底部的CAD模型的创建(和后续组合)以及其圆顶。生成底部的CAD模型基本上是模板驱动的运动。该公司开发了专有的软件,使设计人员能够选择一种活塞锻造的风格,然后进入基本信息,例如发动机孔径,环形槽尺寸,腕针直径等,以创建活塞底部的CAD模型。

虽然该过程相当简单,但真正的技巧正在为活塞圆顶建模。这是因为每个发动机建造者的气缸盖燃烧室设计是一种独特的轮廓形状。

钻石赛车先前组合CMM和添加剂制造技术以捕获这些定制形状。第一步是使用具有触摸触发探针的CMM,以将实际气缸盖燃烧室或燃烧室的塑料模具进行数字化。CMM沿燃烧室的整个表面以0.025英寸间隔测量点,在四到五小时内完成其测量。然后,通过添加过程,使用从CMM测量数据导出的CAD模型用于在锆石,基于石膏的材料中在锆石中形成原型活塞层。在树脂中涂布完成的原型使其足够坚固,以便转动活塞裙并加工手腕钉孔。然后,客户将完成完成的原型活塞进入一个模拟发动机,可以进行活塞圆顶修改。如果进行了修改,则通过在CMM上重新数字化原型来捕获更改。

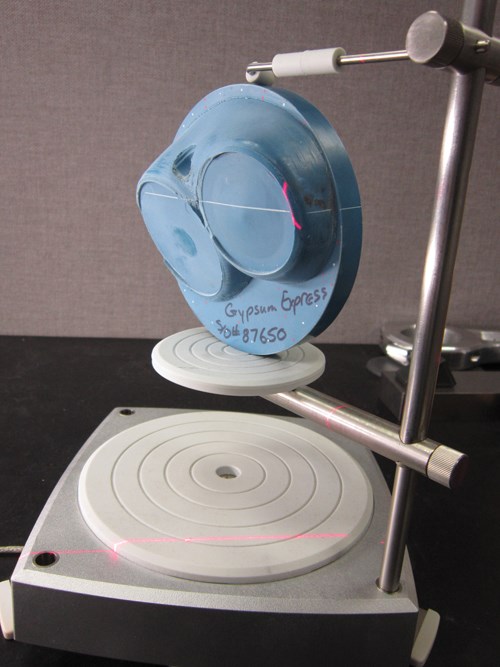

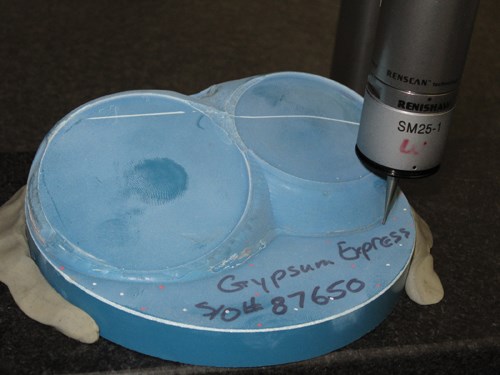

钻石赛车的逆向工程方法从增加了一个新的Wenzel.LH65 CMM和NextEngine实惠的三维激光扫描仪。当前进程也开始与任一气缸盖或燃烧室模具。然而,代替具有CMM数字化整个燃烧室表面,该装置仅用于确定阀和缸孔中心点和建立飞机的发动机平台表面和进气门和排气门的表面。逆向工程的大部分工作随后由三维激光扫描仪,可以迅速而准确地数字化复杂,轮廓形状来完成。

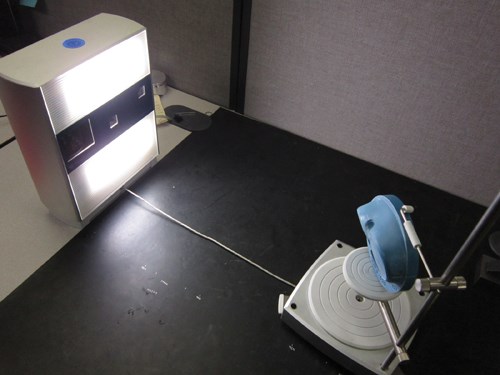

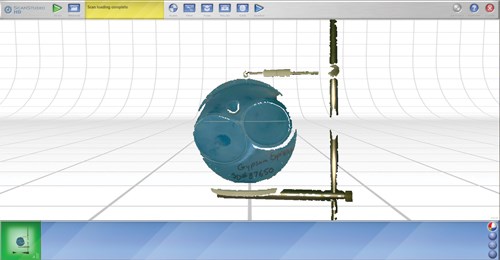

扫描仪由两部分组成:紧凑,便携式扫描单元和带有部件夹具的自动转盘,其旋转扫描目标以捕获多个侧面的图像。通过突出弯曲以适应目标物体的形状来测量3D几何体。随着激光条纹扫过目标,它们的形状继续发生变化。图像传感器内置于扫描仪中,记录此操作,捕获数千张300万像素的照片。扫描仪的软件处理这些照片并为捕获条带的每个像素生成3D点。在称为交叉验证的过程中,比较3D条纹,并且丢弃了不同意条纹的任何点。根据德伦,交叉验证极大地有助于减少小型尖峰,“嘈杂”表面和清理工作到模型。结果3D模型具有目标的形状和视觉外观。

扫描操作是在肯普夫先生的办公桌上完成的。他的办公桌上的橡胶垫有两个目的。首先,它可以保护从气缸盖被带断屑槽的办公桌。其次,它的特点是注意现场的视觉距离操作扫描仪,可在微距或宽模式中使用的标记。肯普夫先生已经发现,在宽模式下,最佳的距离分离扫描单元和目标为16英寸,而微距模式时效果最佳8英寸。他指出,其宽屏幕模式,虽然比微距模式准确性稍差,为更好地为燃烧室扫描应用。这是因为燃烧室表面的部分是CNC-加工有固有尖和脊。在微距模式扫描这个类型的表面将捕获所有这些元素。这就要求所产生的CAD模型更加平滑。

为了扫描燃烧室模具,首先将模具安装在转盘上。使用系统的ScanStudio操作软件,扫描单元采用三个单独的模具扫描图像(直接开启并以45度旋转到左侧和右侧)。总扫描时间约为20分钟。

如在照片上的斗争中的一个所示,靶的部分可能会丢失在三个扫描图像。然而,结合这三个扫描结果在一个完整的模型。加入到与标记模具小点便于三个图像的组合和排列。这些点出现在扫描图像。肯普夫先生选取一个数在每一个图像中共同的点,并且所述ScanStudio软件通过与基准点对准它们自动结合了三个图像为一体。然后,将软件显示的对准精度,必须是0.001英寸或更好。

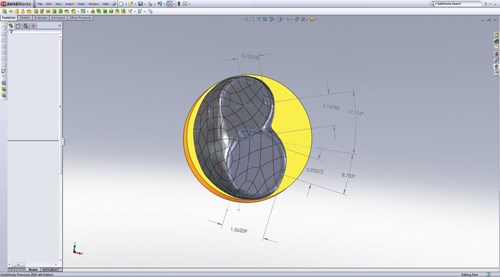

其结果是燃烧室模具的3D网格模型。网状表面,它使用微小多边形扫描点以连贯形状连接到一起,被自动发送到另一个软件称为RapidWorks它转换成参数化实体模型。这种模式可以自动输出到SolidWorks.(也可以出口

参数实体模型使用IGES和步骤文件格式,以及PROE,NX和AutoCAD)。此时,在SolidWorks中改变燃烧室的CAD模型,以补偿活塞 - 阀间隙和偏移在产生活塞圆顶模型时。

与钻石赛车的先前的CMM不同,它的新Wentel CMM可以从测量数据创建IGES文件。使用SolidWorks,这使得该公司能够将燃烧室的初始CMM测量数据与活塞模型进行比较,以使设计人员能够根据发动机构建器的规格进行音量建模。一旦活塞圆顶模型完成,就会与活塞底部的模型结合以产生单个实体模型。

最后,CAM编程器使用最终模型来开发用于加工在车间的哈斯立式加工中心之一刀具路径。用于加工活塞圆顶循环时间大约是每活塞20分钟。

相关内容

带有多主轴珩磨系统的“洞”新的Ballgame

自动化珩磨过程是具有亚微米精度的高批量精密孔的关键。

钻孔整理机增加正常运行时间

紧密的公差是在齿轮制造极其重要的,并且甚至更因此当这些齿轮在性能摩托车传输被使用。作为竞争性地制造的能力也是需要考虑的一个关键因素。

单通珩磨系统,具有自动刀具磨损补偿

单通珩磨,也称为钻石孔尺寸,是在经济上经济地生产零件的好方法,当孔很小或有需要磨削的薄壁构件。

.jpg;width=70;height=70;mode=crop)